1.一重集团天津重工有限公司工程师 天津 300301

2.一重集团天津重工有限公司高级工程师 天津 300301

摘要:本文介绍了一种基于秦川集团YK31300滚铣机床齿轮轴加工方案,对装夹方案进行了优化,并详细介绍了超长齿轮轴在带顶尖机床的加工方案研究,同时介绍了两种窄间隙人字齿轮轴无法磨齿前提下的齿面硬化方案。

关键词:超长窄空刀槽人字齿轮轴 加工 齿面硬化

近年来,随着国内汽车市场需求的不断增长,使得机械压力机市场订单量激增,各个车企为了快速抢占市场,致使国内压力机订单周期也越来越短。

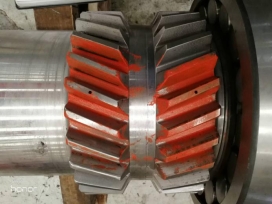

齿轮是机械压力机设备的核心零部件,设计图纸要求齿轮加工精度为JIS3级,对应国内标准为7级精度,此前人字齿轮一直由外协加工成品,但外协加工齿轮质量及加工精度往往不能满足齿轮精度要求,且天津重工生产的机械压力机齿轮为窄空刀槽人字齿轮,齿面加工后无法精磨来提高精度。

加工齿轮精度不合格,一方面造成现场齿轮出现接触率不合格,装配后齿轮啮合普遍接触率较差,图纸要求齿轮工作表面的接触面积沿齿高不小于60%,沿齿长不小于80%,但是装配后发现齿轮接触实际多为线接触,接触位置也发生偏移,且两侧接触位置不对称或单侧接触(见图1),设备运行一段时间后容易产生齿面点蚀等问题(见图2)。

图1 齿轮线性单侧接 图2压力机现场齿轮点蚀严重

经过一年研究,已经解决厂内齿轮加工难题,但是齿轮轴仍无法实现厂内加工。齿轮轴与齿轮啮合,其啮合频率更高,更容易出现齿面点蚀,甚至断齿等问题。

为此,研究采购了一台秦川集团YK31300滚铣机床,该机床特点是能够通过更换铣头,实现滚齿加工及铣齿加工。

1 滚铣机床常规加工方案介绍

YK31300滚铣机床后立柱顶尖中心至工作台面距离为0-2600,其转台下方有1900mm深地坑,因此最长能加工4500mm长齿轮轴,加工齿轮轴一般情况下为顶尖顶住齿轮轴上端,下端齿轮轴台阶端面与工装辅具端面贴合,通过顶尖传递压力将齿轮轴固定,从而实现加工时,齿轮轴与转台共同转动(见图3)。

图3 滚铣机床齿轮轴装夹加工

2 齿轮轴装夹方案优化

齿轮轴通过顶尖固定压紧的装夹方式,能够解决多数齿轮轴装夹问题,对于没有台阶面齿轮轴也可通过光轴加工过程中留加工余量留出台阶面,一般台阶面要求单边大于5mm。但对于台阶面过小或较长活件,顶尖压紧效果较差,容易出现齿轮轴在转动加工过程中与转台发生相对转动的问题,造成齿轮加工报废。

为解决上述问题,本研究设计了一种卡箍式装夹机构(见图4)。利用卡箍卡紧活件,并将卡箍与转台辅具通过螺栓把合(见图5),该方案完美解决了齿轮轴因与辅具接触面过小、齿轮轴过长导致齿轮轴加工过程与转台发生相对转动导致活件报废的问题。

图4 卡箍设计图纸 图5齿轮轴装夹方案优化示意图

3 超长齿轮轴加工方案研究

YK31300滚铣机床理论最长加工尺寸为4500mm,若超过上述尺寸,则顶尖无法顶住活件实现装夹。为提升设备的使用范围,参考车床装夹活件的加工方案,本研究仿照车床中心架给滚铣机床设计了一套中心架结构(见图6)替代顶尖机构,该中心架能够辅助支撑齿轮轴,保证加工过程保持活件装夹精度,没有顶尖,加工活件长度不再受顶尖中心至工作台面距离为2600mm尺寸限制,理论上可以无限延长。

取消顶尖长度限制,同时没有了顶尖压紧功能,无法将活件装夹压紧使活件与转台一同转动,为此,参考齿轮轴卡箍装夹方案,研究又设计了一种新的装夹方案。通过设计齿轮轴装夹定位把合套,将齿轮轴端面与定位套螺栓把合,再将把合套与齿轮轴转台辅具把合,从而实现齿轮轴与转台同步转动,由于把合套与齿轮轴端头把合,齿轮轴伸出较长,可通过中心架调节齿轮轴装夹精度,然后进行精加工(见图8)。

图6 超长齿轮轴装夹用中心架 图7 超长齿轮轴装夹用中心架

图8 超长人字齿轮轴加工方案

4 人字齿轮轴齿面硬化方案研究

窄空刀槽人字齿轮轴空刀槽只有10-15mm,该种结构能够减小设备空间尺寸,但是无法和传统人字齿轮轴一样通过齿面淬火后磨齿来提高齿面硬度,为此,通过阅读大量书籍及调研,本研究总结出2种提高齿面硬度的办法,即齿面激光淬火以及齿面氮化。

激光淬火与齿面氮化均在齿轮轴精加工完成后开展,活件变形小,对活件加工精度无影响。两种工艺当前均比较成熟,可以放心选用。以42CrMo调质材料为例,激光淬火后齿面硬度可达48-52HRC,淬硬层深度0.8-1.5mm,需要注意的是激光淬火位置从齿顶到齿面1.8倍模数位置,齿根圆角和齿根位置不淬火;齿面氮化温度500°,时间约85小时,渗氮后齿面硬度可达48-52HRC,淬硬层深度不小于0.6mm,齿面氮化一般齿根同时氮化处理,需要注意氮化齿轮轴半精加工后需进行稳定化处理,防止氮化变形。本项目分别对不同齿轮轴进行了激光淬火及氮化处理,并对其优缺点进行对比,总结如下表1,综合考虑各方面因素,齿面氮化方案优于齿面激光淬火。

表1 齿面激光淬火与渗氮优缺点对比

齿面硬化方案 | 优点 | 缺点 |

齿面激光淬火 | 淬火时间短,价格偏低 | 表面形成热处理硬化层,长时间冲击载荷存在剥落可能 |

齿面氮化 | 氮化时间长,半精加工后需要稳定化处理,工艺为化学变化形成氮化物。 | 价格相对较高,氮化时间长 |

5 结语

本文在原有齿轮轴装夹加工的基础上,优化了齿轮轴装夹方案,并提出了一种超齿轮轴加工方案,并提出两种窄空刀槽人字齿轮轴齿面硬化方案,并对两种方案进行了对比,提出了个人使用意见建议,对于人字齿轮轴设计及加工有重要意义。