四川路桥盛通建筑工程有限公司 四川 西昌615000

摘要:为有效解决东河2号隧道施工建设中的突泥问题,在深入分析突泥原因的情况后,确保施工安全、质量的前提下,采用掌子面反压填筑施工形成大核心土,对塌腔进行径向注浆填充加固,运用三台阶预留核心土法等施工工艺,在东河2号隧道突泥处治中,取得了较好的效果。

关键词:隧道突泥;掌子面反压;注浆加固;三台阶开挖

引言

高速公路隧道施工建设过程中经常会遭遇断层破碎带、松软围岩或富水构造等复杂的水文地质环境的影响,严重时会造成围岩变形、侵蚀甚至坍塌、突水突泥等地质灾害[1-3],严重危害公路隧道施工建设的质量安全。处置上述问题常用的方法有帷幕注浆加固法、超前管棚及径向小导管注浆法、水平旋喷桩注浆法等[4-7]。本文通过对东河2号隧道K36+433处突泥原因的分析,细致的阐述了突泥灾害的处置措施,期望对类似工程有所借鉴。

2.工程概况

东河2号隧道区域构造位于四川盆地西北部的龙门山推覆构造带之大水闸推覆体南东,属龙门山断裂带中段,地质构造作用强烈。

隧道位于绵竹市清平乡滴水岩段,进口位于东河右岸山体,设计起点桩号K35+740,出口位于清水河左岸山体,设计终点桩号K37+130,隧道线型弯曲,进口轴线方向262",出口方向210",隧道全长1390m,最大埋深216m,净空9m×5m,纵坡2.95%,设计Ⅵ围岩490m,Ⅲ围岩900m,绵竹端洞门为倒削竹式,茂县端为端墙式。

3.突泥基本情况

2020年4月1日上午8时许,东河2号隧道开挖至掌子面K36+440时,发现拱顶围岩极为松散,且出现大量坍塌掉块,塌方围岩以粒径较小的砂砾石为主,发现隧道掌子面拱顶及拱腰处坍塌较为严重,垮塌范围宽约9m,高4m。根据设计图纸东河2号隧道K36+440处埋深约100m,地表为冲沟地貌,该段围岩为白云岩,岩石呈裂隙块状结构,岩体破碎,呈块状及碎裂状镶嵌结构。

图1.隧道突泥现场照片1

为保证东河2号隧道在松散体段施工安全及质量安全,将K36+440-K36+430段初期支护类型由原设计S4a变为I20工字钢,间距0.5m,增设双层小导管,采用三台阶短进尺开挖法施工,施工前采用洞外弃渣将掌子面回填严实,每循环进尺不得超过1.0m,及时支护,及时封闭掌子面裸露围岩,拱顶处空腔采用喷射混凝土进行填充。

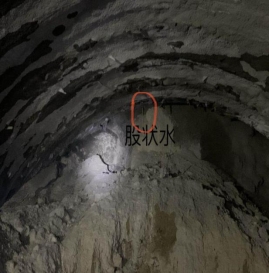

2020年4月7日9时许,东河2号隧道上台阶开挖至K36+433掌子面时,拱顶出现突泥,以黄泥、小石子为主,并出现股状水。

图2.隧道突泥现场照片2

4.突泥处置方案

从东河2号隧道开挖过程中的渐变塌方及揭露地质情况初步判断,该段为断层破碎带,构造裂隙水为静压水,没有大的补给来源,初判不会有大的裂隙水涌出;从坍塌形态分析,垮塌部位可能是架空性空腔,不是溶洞。经研究决定采用施工工艺:反压护拱(回填掌子面)→临时支撑→塌腔处理→超前钻孔地质→超前支护→隧道开挖→初期支护→仰拱施工→二次衬砌 ,进行处置。

4.1掌子面反压

4.1.1洞内淤泥的初步清理

先清除洞内部分淤泥,清除淤泥时,同时疏通洞内排水沟,使水流畅通,集中水流。

4.1.2掌子面反压填筑施工

为防止涌水突泥再次发生将掌子面后淤泥推动,造成人员伤亡事故,采用洞外运输硬质洞渣对掌子面进行反压,形成大核心土,掌子面拱顶处反压厚度大于或者等于3m,反压坡比为1:1,反压在掌子面拱顶下方3m处设置一道反压的平台,平台宽度2m,用于施工人员通行及操作机械设备,平台四周设置防护栏杆,栏杆高度不得低于1.5m,栏杆采用Ф42钢管作为立柱和纵向连接,反压掌子面拱顶处空隙采用麻袋内装洞渣回填,回填厚度大于或者等于3m,确保掌子面全封闭。

4.1.3反压坡面施工

反压完成后对坡面进行锚喷处理,挂钢筋网片,钢筋网片按S4a支护类型钢筋网片设计图纸施工,坡面喷厚度12cm喷射混凝土。以上施工完成后在坡脚处施作泄水孔,确保反压体内积水被排出,安插泄水管深入至反压体内,管头采用渗水土工布进行包裹。

4.2临时支护

4.2.1临时支撑制作

采用I20b工字钢作已施工段初支的临时支撑,临时支撑制作按隧道内S5b支护类型钢架制作设计图纸施工。

4.2.2临时支撑基础

临时支撑基础垫板采用厚度为2cm钢板,长60cm×宽50cm作为拱架基础的垫板。

4.2.3临时支撑安装

临时支撑安装间距1.5m,临时支撑必须紧贴已施工的初期支护上,临时支撑在拱腰、拱脚增设Ф42锁脚锚管,每处两根,长度为3m,锚管注浆。拱顶采用Ф22锚杆,锚杆长度3m,锚杆施工按隧道洞内系统锚杆施工图纸施作,临时支撑纵向连接钢筋按S5b支护类型设计图纸施工。

4.3塌腔处理

4.3.1 K36+435-K36+451段塌腔处理

K36+435-K36+451段拱顶塌腔采用径向注浆(双液浆)进行填充,浆液配比按隧道溶洞处治施工技术及配合比。注浆管道采用外径42mm,壁厚3.5mm热轧无缝钢管,钢管前端呈尖锥状,尾部焊上Ф6加筋箍,管壁四周钻6mm压浆孔,但尾部1m不设压降孔,管长4.5m。第一次注浆厚度为拱顶上方1m,并在初期支护及二次衬砌上预留PVC管,在二衬施工完成后剩余塌腔采用C10混凝土回填。

4.3.2 K36+435-K36+433拱顶空腔处理

K36+435-K36+433涌泥发生部位为隧洞顶拱,说明隧道顶拱已经形成较大空腔,在掌子面反压护拱施工时在拱顶位置预留PVC管,前段注浆完成后在采用C20混凝土回填K36+435-K36+433拱顶空腔,第一次回填厚度为拱顶上方1m,使洞身开挖前拱顶空腔形成一道硬壳,确保开挖中拱顶处不掉块。在初期支护及二次衬砌上预留PVC管,二次衬砌施工完成后将剩余塌腔采用C10混凝土回填。

4.4 超前钻孔地质探测

在掌子面左、右两侧打超前探孔,长度30m,采用Ф110孔径钻机钻孔取芯,探测前方地质情况,配合第三方检测对掌子面进行雷达扫描结合两种检测方式判断掌子面前方地质情况,钻孔亦作为泄水孔使用。

4.5超前支护

4.5.1导向架的制作

在K36+436施作导向架,导向架采用I20b工字钢,制作按S5b支护类型设计图纸施工,并把两榀导向架拼装成钢盒组成一个导向架,钢盒连接采用25螺栓钻孔连接和导向架顶部焊接,连接间距40cm,连接两榀导向架采用厚度为1cm钢板进行搭接。

4.5.2导向架的安装

导向架基础直接预埋至混凝土中,基础采用C20混凝土,长40cm×高40cm×宽30cm,导向架拱脚、拱腰设置每侧4根锁脚钢管,长度4.5m,导向架其它部分按S5a初期支护系统锚杆设计图纸施工。

4.5.3超前Ф108自进式管棚施工

自进式管棚布设在拱顶90-120°范围之内,间距20cm,长度20m,夹角10°。采用管棚机进行钻孔,由于掌子面前方围岩差,为了确保不发生卡钻、塌孔采用自进式跟管钻,钻孔采用隔孔钻,每根超前管棚钻孔及安装完成后,在Ф108自进式钢管内插入4根Φ22螺纹钢筋笼加强超前支护受力,施工完成后对管棚注浆(单液浆)。

4.5.4超前小导管施工

超前大管棚施工完成后,在大管棚之间增加环向Ф42超前小导管,长度4.5m,超前小导管施工按S5a超前小导管设计图纸施工。

4.6 隧道开挖

东河2号隧道施工严格按照管超前,严注浆,勤支护,弱爆破,勤测量的方针进行施工,采用三台阶预留核心土掏槽法,每循环进尺小于或等于0.5m,预留变形量25cm。

4.6.1三台阶预留核心土法施工工艺

上部弧形导坑环向左侧开挖,施做拱部初期支护,左侧施工完成后进行上部弧形导坑环向右侧开挖,施做拱部初期支护;中、下台阶左右错开开挖,施做墙部初期支护;中心预留核心土开挖、隧道底部初期支护。每部开挖后要及时支护,隧道底部初期支护距掌子面30m内时施做仰拱,尽早封闭成环。

4.6.2 三台阶八步开挖法的施工工艺流程图

![]()

4.6.3上台阶施工

4.6.3.1洞身开挖

隧道掌子面超前支护完成后,进行掌子面的开挖,开挖高度为3.5m,先进行掏槽开挖左侧,预留核心土,核心土长度4.5m,宽度5m,进尺控制在0.5m(1榀架),开挖完成后立即采用4cm喷射混凝土封闭掌子面,避免开挖段围岩裸露。

4.6.3.2初期支护

初喷完成后进行立架,结合工字钢、Φ22药卷锚杆、钢筋网、超前小导管迅速进行初期支护,左侧拱顶工字钢临时采用木方或者三角支撑,拱架锁脚锚管采用Φ42钢管,并注浆。拱架基础垫板采用厚度为2cm钢板,长40cm×宽40cm,在左侧支护完成后进行上台阶右侧开挖,开挖方法同左侧。

4.6.4中台阶施工

4.6.4.1洞身开挖

中台阶开挖高度3m, 上台阶开挖至少提前5米后,左右错开2-3m,在进行掏槽开挖左侧,预留核心土,核心土长度4.5m,先进行中台阶左侧开挖,进尺控制在0.5m(1榀架),开挖完成后立即采用4cm喷射混凝土封闭掌子面,避免开挖段围岩裸露。

4.6.4.2初期支护

初喷完成后进行立架,结合工字钢、Φ22药卷锚杆、钢筋网、超前小导管迅速进行初期支护,拱架锁脚锚管采用Φ42钢管,并注浆。拱架基础垫板采用厚度为2cm钢板,长40cm×宽40cm,在左侧支护完成后进行上台阶右侧开挖,开挖方法同左侧。

4.6.5下台阶施工

4.6.5.1洞身开挖

开挖高度2.16m,中台阶开挖至少提前5米后,进行下台阶开挖,左右错开2-3米,在进行掏槽开挖左侧,预留核心土,核心土长度4.5m,先进行下台阶左侧开挖,进尺控制在0.5m(1榀架),开挖完成后立即采用4cm喷射混凝土封闭掌子面,避免开挖段围岩裸露。

4.6.5.2初期支护

初喷完成后进行立架,结合工字钢、Φ22药卷锚杆、钢筋网、超前小导管迅速进行初期支护,拱架锁脚锚管采用Φ42钢管,并注浆。拱架基础垫板采用厚度为2cm钢板,长40cm×宽40cm,在左侧支护完成后进行上台阶右侧开挖,开挖方法同左侧。

4.7初期支护

三台阶八步开挖法的初期支护由喷混凝土、锁脚锚管、钢筋网、Φ22纵向连接筋、垫脚钢板和钢架等组成,各部分联合受力。初期支护应在开挖后立即施做,以保护围岩的自然承载力,其施工工艺流程见图。

4.7.1 初喷混凝土封闭岩面

初喷混凝土应在开挖后立即进行。用高压风自上而下吹净岩面,埋设控制喷射混凝土厚度的标志钉。工作面滴水或淋水时,宜采用钻孔埋管做好引排水。大面积潮湿的岩面宜采用粘结性强的混凝土,通过添加外加剂、掺合剂改善混凝土性能,也可采用干喷形式快速封闭渗水岩面。喷射混凝土必须满足设计强度、厚度及其与岩面粘结力要求。喷射作业应分段分片一次进行,喷射作业从拱脚或墙脚自下而上进行,作业时应避免上部喷射回弹料虚掩拱(墙)脚;先找平凹洼部分,后喷射凸出部分,各部平顺连接。喷头应与受喷面垂直,喷嘴口至受喷面的距离宜保持在1.0~2.0m,沿水平方向以螺旋形划圈移动。

4.7.2 安装钢拱架

初喷砼后及时安装钢拱架:拱部单元安装工序:放样确定钢架基脚位置→施做定位锚杆→架设钢架→布设纵向连接筋。

墙部单元安装工序:墙脚部位铺设钢板→施做定位锚杆,对应拱部单元架设墙部钢架单元→布设纵向连接筋。

加强钢架拱(墙)脚锁脚锚管施工,各台阶每单元钢架拱(墙)脚以上30㎝高度处,紧贴钢架两侧边沿按下倾角20°打设4根长4m锁脚锚管,锁脚锚管与钢架牢固焊接,锁脚锚管为直径φ42钢管。

4.7.3 系统锚杆、钢筋网施做应符合下列要求

钢拱架立好后及时施做锚杆,锚杆必须设置垫板,长度均为4.5m。

钢筋网为φ8mmHPB235钢制作,网格尺寸20cm×20cm,搭接长度应为1~2个网格间距采用焊接方式连接。

钢筋网随受喷面起伏铺设,其间隙不应大于3cm,钢筋网应与锚杆、钢架连接牢固,且钢筋网保护层厚度不应小于4cm。

4.7.4 施工注意事项及要求

钢架拱(墙)脚应架设在稳固的底部铺垫钢板,以保证钢架基础稳固。安装前应清除基脚下的虚渣、虚土及杂物。

钢架安装允许偏差:钢架间距、横向位置和高程与设计位置的偏差不得超过±5㎝,垂直度允许偏差为±2°。

钢架应与纵向连接筋、锁脚锚管焊接牢固,以增强钢架的整体稳定性。

锁脚锚管施工应作为施工质量控制的重点,钢架连接板用栓接牢固连接。

钢架和初喷混凝土间有较大间隙时,每隔2m应采用骑马或楔形垫块顶紧;钢架与围岩的间隙不应大于5㎝。

喷射混凝土厚度应符合设计要求,二次复喷混凝土应分层喷射,每层厚宜为5~6㎝。喷射混凝土表面平顺,无空鼓、裂缝、酥松,平整度宜采用2m靠尺检查,允许偏差为侧壁5㎝、拱部7㎝。

4.8 仰拱施工

下台阶开挖后,根据进尺情况再进行仰拱开挖,但仰拱与掌子面距离不得大于30m,大于30m立即停止前方工作面开挖。仰拱开挖每循环进尺控制在1m,仰拱开挖后,应及时清除虚渣、杂物、泥浆、积水,立即初喷4cm厚混凝土封闭岩面,按照设计要求安装仰拱钢架,复喷混凝土至设计厚度,使初期支护及时闭合成环。隧底开挖应采用全幅分段施工,上面铺设仰拱栈桥,每循环开挖长度宜控制在1m。隧底开挖后,应及时清除虚渣、杂物、泥浆、积水,立即初喷4cm厚混凝土封闭岩面,按照设计要求安装仰拱钢架,复喷混凝土至设计厚度,使初期支护及时闭合成环。仰拱每循环浇筑长度3m,仰拱应采用浮放模板支架成型。仰拱混凝土应分段全幅浇筑,一次成型,不留纵向施工缝,仰拱施工缝和变形缝按设计设置止水带,仰拱表面应平顺、不积水。仰拱填充混凝土应在仰拱混凝土终凝后浇筑,浇筑前应清除仰拱表面的杂物和积水,连续浇筑,一次成型,不留纵向施工缝。填充混凝土强度达到5MPa后允许行人通行,达到设计强度的100%后允许车辆通行。仰拱填充表面坡度应符合设计要求为i=0.02,应平顺,排水通畅不积水。

4.9 隧道二次衬砌施工

隧道二次衬砌二衬距掌子面安全布距不得大于40米,原设计二衬厚度变更60cm钢筋混凝土,隧道二次衬砌施工时预留塌腔注浆孔,隧道二次衬砌施工后对塌腔填充混凝土。

5.结论

(1)根据软弱带岩性、破碎程度及地下水情况,不同地质情况和开挖方式,及时采用超前小导管预注浆加固地层的超前支护措施,注浆选材视不同岩层和地下水情况分别采用水泥浆、水泥—水玻璃双液浆,通过注浆加固周边围岩,提高其自承能力,减少围岩松弛变形;

(2)三台阶八步开挖法施工应做好工序衔接。工序安排应当紧凑,尽量减少围岩暴露时间,避免因长时间暴露引起围岩失稳;

(3)三台阶八步开挖法施工应控制开挖长度,根据围岩地质情况,合理确定循环进尺,每次开挖长度不得超过1.5m;开挖后立即初喷3~5cm混凝土,以减少围岩暴露时间;

(4)中、下台阶左、右侧开挖应错开,严禁对开,左右侧错开距离宜为2~3m。

参考文献

[1]肖鹏, 刘春国, 孙康. 高速公路隧道突水突泥灾害注浆治理研究[J]. 交通世界(工程技术), 2019, 000(009):103-104.

[2]龙洪. 岩溶隧道突泥机理及处治措施研究[D]. 长安大学, 2011.

[3]林国涛, 宋瑞刚. 岩溶隧道突泥机制与防治技术研究[J]. 隧道建设, 2012, 32(2):169-174.

[4]张江余. 岩溶隧道突水突泥影响因素及对策[J]. 文摘版:工程技术, 2015(23):149-149.

[5]李成源,唐明逢. 南岭隧道岩溶突泥灾害的防治[J]. 水文地质工程地质(2期):10-13.

[6]李求常. 岩溶隧道突泥机理及其对隧道开挖稳定性的影响[D]. 2019.

[7]袁福银, 陈虹宇, 吴贤国,等. 某暗挖岩溶隧道突水,突泥问题施工处理技术[J]. 施工技术, 2019, 048(023):80-83.

[8]何平, 李建强, 王佳亮. 武广客专某隧道涌水突泥成因及整治措施研究[J]. 路基工程, 2019, 000(001):218-222.

[9]刘海京, 黄伦海, 张学强,等. 平阳隧道突泥涌水灾害处治设计与施工[J]. 公路交通技术, 2011, 000(006):93-98.

[10]唐月, 王德明. 钟家山隧道突水突泥断层处治技术[J]. 兰州工业学院学报, 2019, 026(006):P.31-35.