独山子石化公司设备检修公司 新疆维吾尔自治区克拉玛依市独山子区 833699

摘要:在普通车床对细长孔加工的过程中,钻具和夹具的设计与利用起到了关键的作用,因此改善钻具和夹具的制作工艺可以提高其效率与使用价值,对细长孔的加工效果也有一定的改进。本文对普通车床的细长孔加工工艺技术进行分析与研究。

关键词:普通车床;细长孔:技术研究

引言

在机械加工里面,细长孔的钻削加工是一件不容易操作的工作。于是,通常都借助于专用设备进一步加工细长孔工件。能不能在普通车床上进一步加工细长孔,对单件小批量生产或欠缺专用加工设备具有非常积极的意义。

1概述

本文以轴流转浆式水轮机的转轮零件为例,分析曲面零件在普通机床的加工工艺技术。轴流转浆式水轮机可分成两大部分,即转动叶片与转轮体。轴流转浆式水轮机的叶片通常有4-6片,其形状有弧度的扇形,整体外缘线型也为曲面。该类曲面零件在普通机床加工事,需要按照其特定的形状、大小以及外缘线型特征进行,以保证零件与轴流转浆式水轮机的吻合。普通机床加工轴流转浆式水轮机曲面零件——叶片的原理是:利用模型间的相互活动(带有弹簧的刀杆带动着刀具,依照着靠模的形状运转,刀具在这样的运转下就会在加工的零件上留下其户型的运动轨迹)对零件的弧形曲面进行加工。

2用普通车床加工细长孔的工艺技术研究

2.1长杆钻具的相关加工制作进程以及选材方面

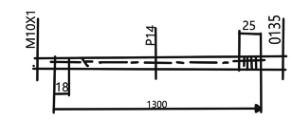

在连接体方面,长杆钻具选取了外径为14毫米以及长度为1300毫米的厚壁无缝钢管,在内螺纹旁进一步钻两个很对称的小孔。在对麻花钻头进行有效选择的时候进一步使用大概15毫米的成品锥柄,在对锥柄进行有效处理的时候将螺纹长度进一步设置成18毫米,外螺纹为M10。钻头被充分磨刃之后,再有效连接在空心的杆体上,并且对钻头和杆体的对应直线度以及同轴度进行有效检查。借助于气焊等方式将钻头与杆体进行有效连接,在焊接的时候应该充分防止钻头退火、软化的情况进一步出现。在做完焊接之后借助于砂轮将焊缝的高点充分磨去,同时在槽尾端对冷却槽实施有效磨制,冷却槽应该与正接杆上面的小孔相对应。按照相关加工要求对钻头以及杆体的直线度以及同轴度进行检查,保证其形成了一支符合标准的长杆钻具

2.2用普通数控车床准确加工曲面金属件的工艺技术分析

用普通数控车床准确加工曲面金属件的工艺技术需要依据普通数控车床的主轴运动加以带动从而完成曲面金属件的加工活动。在纵向推进运动中,结合主轴旋转活动和卡盘的上下运动,带动车床的主要数控运动法则,使得主轴和推进器一起旋转便可以达到目的。主轴的旋转和移动是普通数控车床准确加工曲面金属件的工艺技术的主要部分,在数控车床的页面切割过程中,曲面的凹槽切割是不需要主轴带动旋转的。从工作人员的安全角度考虑分析这个问题,这是一项质的飞跃的技术。从设备安全的角度分析这个问题,设备的寿命也会因此进行适当的延长,因为在数控车床的卡盘安装过程中,主轴的旋转会带动机械的纵向垂直运动,加大摩擦力,升高设备的损耗率,降低设备的使用寿命。下表为传统水流传动机与加工轴流水转桨式水轮机的对比表格如下所示:

由改表格我们可以清楚地看到,传统的水流传动机载实现数控机床的曲面金属件操作过程中不论是需要的时间还是成本都是大大的多于加工轴流水转桨式水轮机的。数控车床的主要运动部分为主轴的转动,在曲面凹槽的设置中不需要工作人员的参与便可以对卡盘进行一定的改造和拆卸清洗等,并且可以通过数据的综合应用为主轴换上全新的保护罩,且不损坏原有的旧保护罩。纵向推进运动中的大滑板下的螺母在运动过程中不会造成任何损耗,在滑竿的带动下可以原样保留凹槽所需要的运动垂直曲线痕迹。

表1 传统水流传动机与加工轴流水转桨式水轮机

2.3加工曲面零件所需的立铣头设计

传统的铣刀传动机制为:电动机电源接通→皮带轮随之旋转→三角带带动塔形皮带轮旋转→皮带轮带动立铣头主轴旋转→主轴带动铣刀旋转。传统的铣刀垂直进给运动流程为:放松锁紧器→旋转齿轴→齿轮与齿条啮合带动机架做上下直线移动→铣刀做垂直进给运动。加工曲面零件时,需设计特定的立铣头。首先,在立柱的侧面安装一根齿条。齿条由2只圆锥体销子定位和2只M12螺栓固定在立柱上。机架中间的内孔与立柱的外圆配合,齿轮箱的齿轮与齿条啮合。当转动齿轴时,机架随着齿轮沿着齿条上下移动,即铣刀可以做垂直方向的进给运动。然后,再在机架一端安装电动机,塔形皮带轮的内孔与电动机的转轴配合,拆去车床上的小滑板和刀架,将中滑板转盘T形槽上的两只螺栓与立铣头立柱上的两个固定孔配合固定。

2.4长杆钻具的加工与选材

长杆钻具的材质直接影响了其加工后的效果,进而影响了整体车床的加工效果,所以最关键的一步则是长杆钻具的选材。处于对加工质量的保证,长杆钻具一般选用厚壁无缝钢材,外径通常为14mm,而长度则通常选用1300mm,然后在内螺纹旁钻两个对称的小孔。选用15mm的成品柄锥做麻花钻头,处理柄锥的时候,需要将螺纹长度设置为18mm,外螺纹则设置为M10即可。磨刃钻头之后,将其连接在杆体上,然后检查钻头和杆体的对应直线度和同轴度是否一致,之后将钻头与杆体进行有效链接,此过程需要借助气焊等正确的焊接方法。在焊接的过程中也要十分注意钻头是否有退火或者软化的情况出现,完成有效焊接之后,需要将焊接过程中留下的高点使用砂轮磨掉,也要打磨冷却槽和槽的尾端部位,这时正接杆处的小孔应该与冷却槽相对应。根据普通车床加工的要求进行检查,进一步确保钻头和杆体的直线度、同轴度相符。在实践中发现,长杆钻具的材质不宜过硬,因为坚硬的材质也会影响钻孔的偏斜,所以这需要在长杆钻具选材这一关键步骤上加以重视,对材质进行细心筛查,才会保证后期加工的质量,进而保证每一个钻孔的精准,长杆工具详情见下图1。

图1 长杆工具示意图

3加工操作注意事项

(1)为保证加工质量与精确度,进行轴流转桨式水轮机的转轮叶片加工前,需对叶片旋转的中心线进行标注,同时对叶片旋转的垂直线进行正确标注。正确的标注可以保证加工道具固定位置在牢固稳定的同时具备准确度,刀具的中心线也可以叶片旋转中心为目标进行重合。(2)曲面叶片加工时,为减小精加工中的切削力、进刀量以及刀具磨损等,需改进切削方式。此外,在粗加工过程中,需计算出精确的转轮叶片直径、球形轨迹长度,以确定走刀轨迹。(3)由于精加工时,立车与刨刀的走刀方式不同,自动走刀的方式又不可取,因此可采取手动进刀方式以控制进刀量的精确度。进刀过程中,最需要关注的是刀具与工件的接触面积,因为刀具与工件接触面积的微妙变化会造成进程异常。当刀具与工件接触面过大,产生刀台剧烈抖动或者产生怪响等现象时,应停止加工。(4)应随时对加工精度进行检查。可在刀架上安装样板,并保持工件旋转状态,以塞尺对样板与工件进行衡量对比,以适时检查两者差距。

结语

综上所述,我们可以得知细长孔的加工工艺十分复杂,在普通车床的加工生产过程中熟练运用这项技术,熟知细长孔加工技术的设计理念与基本构造,会达到加快速率及效率的效果,更能够在生产中提高生产效率与质量,增加各设备的使用寿命,进一步推动细长孔加工技术的发展,全面发展企业的制造能力。

参考文献

[1]李闪林.浅谈普通机床加工的曲面零件工艺[J].山东工业技术,2015,(15):9.

[2]刘凡,周靖明.普通机床加工曲面零件工艺研究[J].无线互联科技,2012,(6):94.