(1、鹤山市联发商品混凝土有限公司,广东江门,529725; 2、 广州朗赫科技有限公司,广东广州,511400)

【摘要】通过利用高精度应力感应贴片作为重量检测仪,利用当前主流的通讯协议与技术,将感应贴片采集的数据经换算处理后传输至搅拌站的ERP中控系统,开发出贴片式智能料位系统。

【关键词】重量应力、贴片式料位计、ERP管理系统、材料进销存管理

一.概述

混凝土搅拌站原材料进出存管理与损耗控制是生产经营非常重要的环节,而料位测量就是原材料进出存管理与损耗控制最基础的管理手段。料位监控可以有效判断各种物料的库存,提高生产管理效率,连续和实时的料位测量可避免频繁的人工测量,从而减少工作强度与安全风险;另外,准确的料位监测还可以有效防止爆仓事故,减少环境污染,为青山绿水保驾护航。

二.现状

混凝土搅拌站的物位测量大部分是在粉尘浓度复杂的工况下进行,涉及到各类固体物料,这些物料的介电常数、容重、温度和水分含量不尽相同,比如成品水泥、矿粉、煤粉灰等,对这些料仓料位的精确测量非常困难。目前,搅拌站粉料仓料位检测分为接触式检测与非接触式检测。接触式检测主要应用重锤料位计或导播雷达料位计,由于测量时仪表和物料是接触的,在使用过程中往往会出现各种问题,比如重锤的断锤、埋锤;导波雷达挂料,导致日常维护量很大。非接触式检测的料位计有超声波料位计和雷达料位计等。超声波须借助于空气传播,而空气中的粉尘将衰减超声波的传播信号;当料仓在进料时粉尘飞扬,雷达料位计虽然此时还能收到部分料面回波,但回波信号也被削弱。另外,由于料面不平造成回波折射,导致测量误差;此外,由于固体粉料的特殊性,很容易造成粉料挂壁、鼠洞或架桥等情况,导致虚假测量,即使使用配备了吹扫机构的高频雷达,也不可能做到真正免维护,还是需要工人每隔一段时间爬高至几十米罐顶,对雷达进行检修和维护。最后,企业为了防止爆仓,对一些重点料仓加装高位料位开关做冗余设计,这无形中增加了企业的投资成本和后续的营运成本。近些年,混凝土搅拌站也尝试使用称重模块来称出罐内物料的重量从而计算出料位的高低,但这种方式对料罐的前期设计、施工和安装提出了苛刻要求,比如,需要设计特殊的安装位置,安装与维修时需使用大型吊装设备,危险系数较高,损坏更换称重成本很大,无形中增加了设备的投资和维护成本。因此, 搅拌站粉料料位检测的现状不尽理想,存在不同程度的缺陷。

三.开发思路与方案

我们根据目前料位检测存在的难点与不足,既要克服接触式料位计的弊端,又要结合非接触

料位计和称重模块的优势。因此,我们提出利用高精度应力感应贴片作为重量检测仪的思路,感应贴片采用美国Kistler-Morse公司的高精度产品,通过两个公司的紧密合作,利用当前主流的通讯协议与技术,将感应贴片采集的数据传输至搅拌站的ERP中控系统,开发出贴片式智能料位系统。贴片式感应器像称重传感器一样,即可实现稳定的实时的物料重量检测,完全避免了虚假测量的可能性,又大大减低了投资与维护成本。

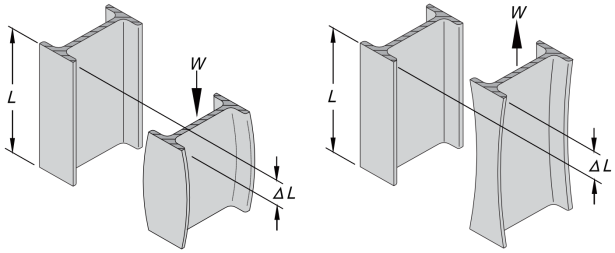

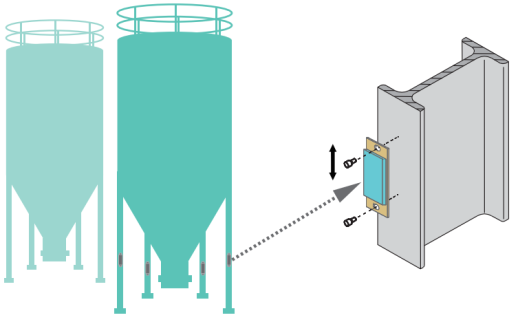

使用螺栓将贴片式传感器紧密固定在料仓钢结构至少4个支腿上,随着料仓物料重量的增减,钢结构支腿产生微小的形变。贴片式传感器的特殊化设计,具有极高的灵敏度,可以检测这些微小的形变,通过传感器内部的超高灵敏度应变片“感知”支腿的形变,将形变量转换为电信号,经过通讯技术和算法处理,进而测量出料仓内物料的重量与料位高度。

图1 Microcell贴片式传感器

![]()

![]()

图2 金属支腿受力形变示意

图3 贴片式传感器安装位置

将贴片式传感器用螺栓固定在料仓的支撑结构上,与通讯组建连接,再对接中控ERP系统,通过ERP系统实现对物料的进出存管理,形成了智能化的料位系统。

一套完整的系统通常包含:

a)为达到最好精度,每个料仓安装4只或8只贴片传感器,传感器安装在料罐支腿内侧;

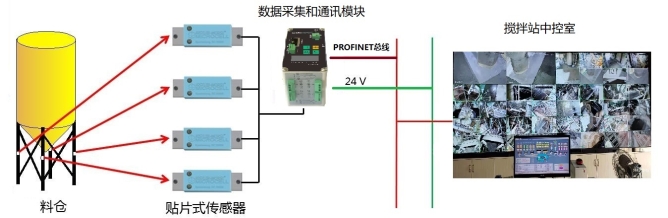

b)每个料仓使用1个SVS1000重量变送器,通过PROFINET协议将数据传输至搅拌站中控系统。

图4 贴片式料位计系统拓扑图

贴片式传感器可用螺栓直接安装在料罐的钢结构支撑腿上,贴片式传感器安装过程比较简单,不需要登高作业,不需要大型设备,不破坏支撑结构,不需要停产,也不需要清空料仓。仅需1个人,一些日常小工具,每小时可安装一个传感器,对一个4条腿支撑的料仓来说,4小时即可完成安装工作,安装维护极其方便,可以做到一次安装终身免维护。数据采集和通讯模块,也可以安装在粉料罐底下,近距离与贴片式传感器连接。多个数据采集和通讯模块再通过网线或光纤接入企业的内部局域网(亦可以通过LoT技术,省却了布线的麻烦,缩减了投资成本)。硬件安装完毕后,要进行软件设计与对接,把检测数据融入中控ERP系统中,实现集成高效管理。

三.应用案例

本系统于2018年开始在我们合作开发单位某搅拌站进行试用,应用效果良好,并在其多个站点推广应用,至今该系统推广运行持续了多年,通过我们的技术手段,实现地磅系统,生产ERP系统与本智能料位系统无缝对接,搅拌站每日的粉料进仓数据通过地磅系统自动登记在ERP管理系统中,ERP系统通过材料进销数据实时计算出理论库存。智能料位系统与ERP对接,实时向ERP系统上传料位计检测到的实际库存,理论库存数据和贴片式料位计的数据可进行实时对比,贴片式料位计的实际使用精度大部分可控制在1~2%以内。利用智能料位系统与生产ERP系统,企业管理人员可实行对材料进出存进行动态管理,降低了以往粉料库存经常盘点的工作频次与风险,提高工作效率,避免了材料进仓经常出现打爆罐的情况,杜绝材料出现大幅度的损耗,实现了材料进出存管理的高效化与智能化,为企业节约了管理成本。

图5 贴片式料位系统安装图

图6 智能料位系统监控图(5#矿粉未安装)

四.结论

1. 贴片式智能料位系统突破了国内现有料位检测的技术,实现了料位监控的准确性、实时性与智能化。

2.对于混凝土搅拌站而言,贴片式重量料位计的智能料位系统综合精度高,体积小巧,安装方便,维护便捷,可以方便应用于新建项目、旧站设备改造等。

3.对混凝土搅拌站的原材料进出存管理与损耗控制,起到高效智能化与安全的作用,在节能环保与成本控制等方面产生显著的效果。