中国水利水电第四工程局有限公司

青海西宁 810000

摘要:在本次研究中,笔者将根据实际盾构隧道施工案例,首先分析单护盾双模盾构组成结构,之后分析土压平衡/单护盾TBM双模盾构模式转换施工技术,希望能够为相关人员开展工作提供一定借鉴意义。

关键词:模式转换;双模盾构;施工技术

前言:在城市综合管廊、城市轨道交通等工程中盾构法凭借自身适用性强、机械化程度高、扰动小、施工速度快等优势得到了广泛应用。在工程地质条件越来越复杂和盾构施工技术不断完善的过程中,相关人员研究出了多种类型盾构机,现阶段已经出现了全断面硬岩掘进机、土压平衡盾构、泥水平衡盾构等多种类型,在此过程中也产生了可在多种复杂地质条件中使用的双模式盾构。现如今,相关学者都非常重视研究双模盾构掘进模式转换方面的问题,下面笔者将针对此问题展开分析。

1、工程概况

某轨道交通工程拥有4610m左右长度,相关人员在讨论掘进施工方案时决定使用4台双模盾构,盾构为6.98m开挖直径,管片内径和外径分别为4.1m和6.7m。盾构机从该轨道交通线路两侧开始掘进,当达到中间风井后吊出。另外,该轨道交通工程施工区域主要为强风化混合花岗岩和微风化混合花岗岩地质。相关人员最终确定使用土压平衡模式实施强风化混合花岗岩掘进,利用土压平衡模式进行微风化混合花岗岩掘进的总体方案。

2、双模盾构组成结构

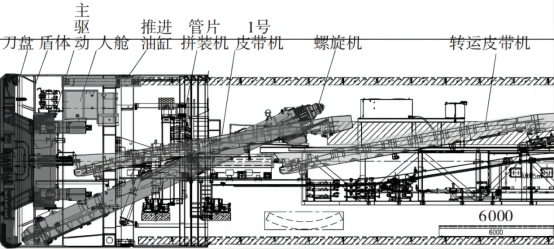

双模盾构机主要包含以下几个结构:1)输料组件。如皮带输送机、螺旋机等;2)主驱动。其中包含回转体,回转体需要连接机架转动,同时需要连接刀盘本体;3)转换组件。可拆卸并在回转体和刀盘本体上连接,其主要组成部分为光纤盒、溜渣槽或搅拌棒组件、渣斗等;4)土舱。其处于刀盘本体和机架之间;5)刀盘,包括刀盘本体,双模盾构机详细结构如图1所示。

图1 双模盾构机结构

3、模式转换施工技术

3.1 转换第1阶段

在开展此阶段施工时,相关人员主要是拆除溜渣槽、主机皮带机、刀盘刮渣板等在TBM模式中专用的装备,在实际工作中相关人员应严格遵守以下规范:1)卸下后配带机尾组件,将其置于分节车上,并将倒尾第二节带架后部固定,与直接拆下皮带机相比,提升带架更加方便快捷。在对主带式输送机进行加工时,需要拆卸其上部的清灰风管,并将主带式输送机的前部和后部分离开,同样是用管片输送车来运送,拆卸了主输送带的轨道,减少了整个机械的占地面积,确保了滑渣槽和刮渣板等可以顺利地运出;2)在土舱内分开刀盘主结构和溜渣结构,在分解溜渣结果时应以可运出土舱为准,并且将与主驱动连接的溜渣槽拆除,最后使用螺机筒或主驱动中心运出;3)当刮渣板和溜渣槽处理完成后,相关人员应该实施盾体被动搅拌棒安装工作,并且应按照相关规范完成管路连接,并卸下前盾螺旋机座盖子,对螺旋机前闸门完整性进行检查,确保其可顺利完成动作。

3.2 转换第2阶段

在此阶段施工过程中,相关人员应落实土压平衡模式专用设施安装工作,如中心回转接头、螺旋输送机等,在操作过程中需遵守以下规范:1)当割除刮渣板后,相关人员应将连接在主机和配套台车之间的结构件与管路断开。在实际操作中,相关人员需要先断开后配套与拼装机之间的电缆、管线[2]。其次,移动工装焊接设备桥;再次,在后配套处连接2辆电瓶车机头,带动其向后移动约1.5m。最后,规范实施设备桥焊接,做好工装固定;2)根据规格将过渡板、小回转接头过渡法兰、管路和液压回转接头从刀盘中央后方拆下,将刀盘背面管道块的油岔处用塞子堵住,并将大回转接头的尾端与小回转接头相连;3)将主传动变接法兰与中央连接法兰安装到孔内,并采用8根D30*120mm圆柱销钉及48根M30*110mm内六角螺丝进行连接。标准完成中央旋转关节的安装,重量约1100kg;4)在打开状态下,在扭脚两边的管路块上分别装上挡块和保护块,在切换方式下取下保护块及挡块,并检查管道界面的完整性,将盘头管接到预定位置,进行压力测试。在确保其满足保压条件后,将原来的保护块螺栓装到扭脚两边的管路块上,然后进行螺纹孔的封闭工作。实施刀盘管路保护安装,其安装位置为主驱动隔板,在连接时使用螺栓。在实际进行安装工作时相关人员务必准确对应管路保护分块和隔板上的数字,在此过程中相关人员可以将中等强度螺纹紧固胶涂抹在螺栓上,之后拧紧螺栓。刀盘管路保护为周边4块、中心1块,每块约为150kg质量;5)螺旋输送机固定工装安装工作。有关人员首先要做的就是安装拉杆,把门字架与组装机上焊好,把螺旋输送机运送到洞口时要用管片车。本项目采用32吨重的螺旋输送机,而整个安装工作都需要在有限空间内完成,因此相关作业风险性较高[3]。为了高质量开展相关工作,相关人员决定实施螺旋输送机移动工装操作方法,简单来讲就是将门字架焊接在平板车上,完成移动吊点设置。借助此种方案,相关人员在1d内就结束了螺机安装工作,与传统施工方案相比提升了75%的施工效率;6)当结束安装螺机的工作后,需要将螺机工装拆除。

3.3 转换第3阶段

该阶段工作核心是调试相关系统,具有以下操作要点:1)向预定施工地点前移后配套台车,连接6号台车和5号台车管线;2)在完成连接管线的工作后,相关人员务必规范组织空载调试工作[4]。调试工作主要包含注浆系统、润滑系统、冷却系统、液压系统、控制系统配电系统以及相关仪表的调试和校正工作;3)当结束空载调试工作后应调试盾构的负载,通过测试来确定各个密封装置和管道的实际承载力,从而使调试工作更加全面、系统。保证盾构各个部门与实际施工需求相符。

结束语:

在本次研究中,笔者以某城市轨道交通工程为例,阐述了双模盾构组成结构,并探讨了相应的模式转换施工技术,在此种施工技术的支持下相关人员仅使用较短时间就完成了土压平衡/单护盾TBM双模转换盾构施工,而且采取此种施工技术有效保证了施工的安全性和质量。在实际开展工作时,相关人员除了需要合理开展模式转换工作外,还应该关注科学选择模式转换位置、完善施工管理制度等问题。

参考文献:

[1]徐峰.复合地层泥水土压双模盾构模式合理转换点位置研究[J].铁道建筑技术,2023,13(10):33-38.

[2]何川,黄兴,陈凡等.EPB/TBM双模盾构复合地层掘进参数及适应性研究[J].铁道工程学报,2023,40(03):96-103.

[3]万坤,王舒菲.土压TBM双模盾构设计及应用[J].工程机械,2023,54(03):102-105+10.

[4]钟长平,竺维彬,王俊彬等.双模盾构机/TBM的原理与应用[J].隧道与地下工程灾害防治,2022,4(03):47-66.