长庆油田数字和智能化事业部物联网中心 陕西西安 710000

【摘要】井口仪器仪表传感数据主要为时间序数据,搭建常规气井井口物联网仪器仪表预维护模型时,基于气井仪器仪表故障知识库、工况异常样本库、仪表仪器画像库以及历史数据集和实时传感数据,筛选出影响仪器仪表故障判断的主要特征变量,构造常规气井井口仪器仪表预维护模型数据集,通过模型训练和优化,根据特征变量的特点对故障进行判识。利用模型判断仪器仪表的运行状态,提前预判设备运行状况,并给出异常预警。同时,学习仪器仪表故障知识库的解决方案,为预维护措施提供有针对性的建议。

关键词:常规气井 故障诊断 物联网 设备管理 运维策略

1 引言

近年来,随着石油工业的快速发展,常规气井的数量不断增加。为了确保气井的正常运行和安全生产,物联网技术被广泛应用于气井的监测与管理中。

常规气井物联网仪器仪表作为气井监测系统的核心组成部分,其智能化、自动化水平不断提高,为气田的高效开发提供了有力保障。然而,由于常规气井工况复杂、环境恶劣以及设备老化等原因,随之而来的仪器仪表故障问题也日益突出,严重影响了气井的正常生产和运行。因此,开展常规气井井口物联网仪器仪表的故障诊断及运行维护研究,对于提高气井运行效率、保障气井安全具有重要意义。

通过对井口仪器仪表传感数据的深入挖掘和分析,结合先进的故障诊断技术和运行维护策略,本研究旨在通过对常规气井物联网仪器仪表故障的识别、定位和分析,探索一种有效的故障诊断方法,提高仪器仪表的可靠性、稳定性和使用寿命,降低故障发生率和维修成本。

2 常规气井井口物联网仪器仪表预维护模型

2.1 模型构建步骤

本研究按照五个步骤搭建常规气井井口物联网仪器仪表预维护模型:

第1步:数据采集与预处理:采集、预处理物联网采集数据、气井基本信息、气井生产日报、设备运行信息、检维修记录等信息。

第2步:故障标签定义:分析气井仪器仪表的工作原理和常见故障类型,定义一套故障标签体系,包括故障类别、故障现象、运维策略等。

第3步:特征选取与工程:从预处理后的数据中,通过统计分析方法、机器学习算法,结合专家知识进行特征选取。

第4步:模型训练与评估:选择适当的机器学习算法、深度学习模型或经验模型,使用已标记的数据进行训练,采用交叉验证等方法评估模型和调参。

第5步:故障诊断与预测:使用经过训练的模型对新的气井仪器仪表数据进行故障诊断和预测,根据模型输出的结果,及时采取相应的维修或调整措施,以防止故障发生或减少故障带来的影响。

2.2模型核心算法

基于实际业务情况,采取了以下几种算法组建成一套模型。

(1)基于设备故障知识图谱方法

用知识图谱搭建的故障诊断模型是一种基于知识表示和推理的故障诊断方法,其基本思想是将设备故障相关的知识以图谱的形式进行表示和存储,并利用图谱中的关系进行推理和诊断。设备故障知识图谱主要包含4层,实体层,如设备类别,每个实体都有一个唯一的标识符,并在图谱中以节点的形式进行表示;关系层,定义实体之间的各种关系,如设备之间;属性层,包含了实体和关系的各种属性,如设备的型号、规格、工作状态等;规则层包含了设备故障诊断的各种规则和策略,如基于阈值的故障诊断规则、基于历史数据的故障诊断规则等。

(2)基于神经网络的故障诊断算法

基于卷积神经网络(CNN)搭建的设备故障诊断模型是一种利用深度学习技术进行设备故障诊断的方法,特别适合处理图像和序列数据。在气井井口仪器仪表的故障诊断中,可以将传感器数据视为图像,再结合时序数据和结构化数据,通过多个一维卷积层来提取局部特征,添加池化层来降低特征的维度并增强特征的平移不变性,输出层以多个全连接层来得到最终的预测或分类结果。

(3)基于规则的故障诊断算法

通过仪表实时数据与环境分析、工况运行分析、故障维护措施分析,融合专家经验,定义一系列的规则来描述设备正常和故障状态,并利用这些规则对仪器仪表的实时数据进行匹配和判断,判识出故障设备、开始时间、结束时间、故障类别等信息。

(4)基于统计学的故障诊断算法

利用统计学方法对仪器仪表的历史数据进行建模和分析,通过计算各种统计指标来检测异常、故障和运维策略,通过主成分分析法给出故障类别判识和运维策略推荐。

2.3模型搭建

模型的构建以TensorFlow和java为主,数据库以TDengine和Oracle为主,模型内嵌算法调用机制,按照不同设备类别+不同组织归属+不同工况环境组合,决定设备故障诊断调用哪种算法。

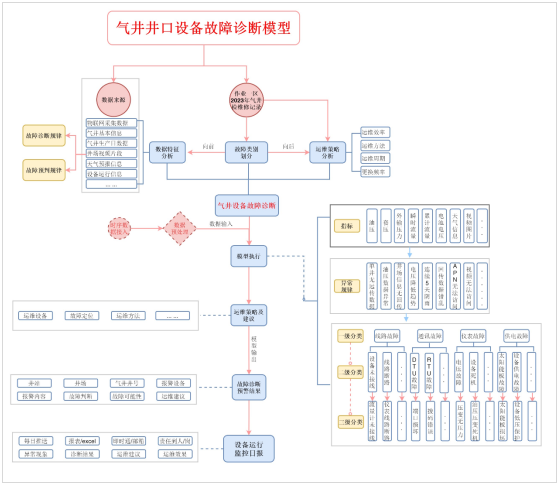

图1 常规气井井口仪器仪表预维护模型架构图

图1 常规气井井口仪器仪表预维护模型架构图

2.4模型输出

预维护模型通过3种形式进行输出,分别是:

(1)异常信息推送提醒,推送到相应的设备负责人;

(2)设备运行监控日报,定时生成,并进行跟踪推送;

(3)故障诊断及运维建议,通过故障诊断模块和大语言模型交互输出结果。

3 案例应用

以第六采气厂10个井场17口井136台设备,2023年2月1日-7月19日共计发生22次故障,验证模型的效果,统计故障诊断模型的准确率,整体准确率为91.14%。

表1 运行结果与实际信息的准确率统计表(部分)

4 结语

常规气井井口物联网仪器仪表的故障诊断及运行维护研究是一项具有重要现实意义的工作。利用故障诊断模型,对气井井口仪器仪表的传感数据进行处理和分析,实现对故障的快速识别和预测,提高气井生产的安全性和效率,降低故障发生率和维修成本。该模型可以有效地对气井井口仪器仪表的故障进行识别和预测,为运行维护提供了更加准确和及时的支持。然而,常规气井井口物联网仪器仪表的故障诊断及运行维护研究仍面临诸多挑战。未来研究可以进一步探索更加先进的故障诊断技术和算法,提高模型的准确性和鲁棒性。

参考文献:

[1]于丹.冶金机械设备安装运行故障诊断方法[J].中国金属通报,2022(02):76-78.

[2] 马楠,赵楚丹.大数据分析在油田生产设备的故障诊断应用[J].信息系统工程.2023(08):044-047.

[3]宋俊述,王国防,王磊,孙捷.基于大数据的油田设备智能诊断技术研究[J].科技风.2023年7月:67-69.

[4]田红山.油田机械设备状态监测与故障诊断技术分析[J].设备管理与维修,2020(03):158-160.