(1.湖南路桥建设集团有限责任公司 湖南长沙 410004;2.中湘资本控股有限公司 湖南长沙 410000)

摘要:通过工程实例,从路面铣刨、大空隙基层混合料铺筑、封边处理及灌浆施工、抹面等方面进行了半柔性沥青路面施工过程的分析探讨。研究发现,使用半柔性抗车辙沥青铺装可有效地改善原有道路的车辙危害,减小弯沉,提高道路的整体承载力与平整度,并可通过表层刮浆技术实现对道路结构的有效控制。

关键词:半柔性;抗车辙;沥青路面;施工;灌浆

半柔性路面是由柔性的沥青混合料骨架和刚性的水泥基灌浆料骨架互相穿叉组成的两相复合材料结构,形成的复合式路面。相比水泥路面、沥青路面,半柔性路面材料兼顾二者优势,是一种刚柔并济的路面材料,半柔性路面具有耐磨、经济、热稳定性好及使用寿命长等特点,在重载交通、桥梁铺装等方面得到了广泛应用。

1工程概况

某公路工程主线采用双向六车道高速公路标准建设,设计速度为120km/h,整体式路基宽34.5m,桥涵设计汽车荷载等级为公路I级,设计洪水频率为特大桥1/300、路基及大、中小桥涵1/100。其他技术指标按《公路工程技术标准》(JTGB01—2014)的有关规定执行。项目路线全长27.256km,该公路半柔性抗车辙沥青路面试验段长900m,宽度5~16m不等,治理后的路面结构从上至下依次为5~6cm厚半柔性SFP-13、乳化沥青粘层油、6~7cm厚高模量改性沥青混合料、乳化沥青粘层油、铣刨处理后的原路面。

2原材料及施工设备

2.1 原材料

参照排水性路面材料设计要求进行该半柔性沥青路面大空隙沥青混合料SFC-13设计,其空隙率应为27%~29%;沥青使用SBS改性沥青,掺量控制在2.9%。水泥基灌浆材料选用苏博特材料公司所产JGM-301型半柔性路面专用灌浆料,材料水料比为0.49,常温常态下为黑褐色粉料,初始流动度11.3s,静置30min的流动度为12.1s,初凝和终凝时间分别为0.9h和1.5h,2h和28h抗压强度分别为15.2MPa和46.9MPa,28d干缩率为0.12%。该型号灌浆料流动性强、收缩性小、早期强度高,路用性能较好。

在AC-20混合料中按0.3%的设计比掺加MA103型高模量沥青改性剂,制成高模量沥青混合料。将水泥基灌浆料灌注至大空隙沥青混合料中制成半柔性路面沥青混合料SFP-13,该材料性能试验结果表明,其马歇尔动稳定度为37.6kN,动稳定度为38500次/mm,冻融劈裂强度比为97.3%,该沥青混合料抗车辙性能优异。

2.2 施工设备

在半柔性沥青路面的灌浆过程中,应采用具有流动性、渗透性、离析、泌水等指标优良的水泥基混合料,因此使用苏博特材料公司生产的半柔性沥青路面的特殊制浆机,不需要再配置稀浆机,设备由拖车运送到现场,所用的材料计量都是自动测量。可解决目前使用简单的浆液混合机所带来的工作效率低,路面外观质量不佳的问题。半柔性沥青路面施工的具体步骤:高模量沥青混合料摊铺碾压、大空隙沥青混合料摊铺碾压、灌浆等,其他环节的施工使用常规性施工设备。

2.3 配合比设计

依据工作经验,将油石比例设定为3.0%,通过两面各50次地击实法来制作一个样品,测量样品的孔隙率及马歇尔稳定性,样品试验结果如下:

级配1:稳定性4.05kN,满足3.0kN以上的需求;流量数值33.7(0.1min),满足20~40(0.1mm)的需要;孔隙率27.8%,满足25%~31%的需要;最大理论相对密度2.763。

级配2:稳定度4.28kN,满足3.0kN以上的不少于,流值30.8(0.1mm),符合20~40(0.1mm)之间的维持,孔隙率29.4%,符合25%~31%之间的维持,最大理论相对密度2.762。

级配3:稳定度4.51kN,不少于3.0kN,流值2.77(0.1mm),维持在20~40(0.1mm),孔隙率31.5%,稍高于所需范围的上限,最大理论相对密度2.761。

根据以上级配,初步选择了2.7%、3.0%和3.3%三种不同的油石比,通过两面各50次的打实法来制作样品,测量样品的孔隙率和马歇尔稳定性,得到最优的油石比,其试验结果如下:当油石比为2.7%时,样品的稳定性为4.41kN,大于3.0kN;流动值为27.2(0.1mm),维持在20~40(0.1mm),孔隙率为30.6%,维持在25%~31%(0.1mm)之间;其最高理论相对密度为2.771;在油石比为3.0%的时候,要求稳定度4.75kN,要求满足不低于3.0kN,流值为30.5(0.1mm),要满足20~40(0.1mm);孔隙率为29.5%,要满足25%~31%的维持;最大理论相对密度为2.760;当油石比为3.3%时,稳定度4.81kN,满足3.0kN以上的要求,流值32.7(0.1mm),满足维持在20

~40(0.1mm)范围内,空隙率28.8%,满足维持在25%~31%之间的要求,最大理论相对密度为2.752。

研究表明,在该油石比例范围内,沥青混合料的各项技术性能均满足设计要求。但是,当油、石两相比例为2.7%时,其混合料中的孔隙度已达到了最大容许值,从而会对施工过程产生影响,而3.3%的油、石两相比例则略有不足,从而得出了以3.0%为最优的油石比。

3施工工艺

3.1 原路面铣刨

在铺筑半柔性路面前,必须对不符合设计厚度要求的原路面进行铣刨,控制铣刨深度,横向接缝应采用垂直平接缝,铣刨后彻底清扫,应确保清理后的原路面无剥落、松散颗粒。对于原路面较为严重的既有病害,必须进行处治。为增强层间粘结性能,还应在原路面均匀喷洒乳化沥青粘层油,半刚性基层、面层间喷洒量控制在0.7~1.2L/m2和0.4~0.7L/m2,对于该沥青路面和路缘石、其余路面交界处应将喷洒量增大至1.5L/m2。

3.2 大空隙基层混合料铺筑

大空隙基层混合料施工包括基层沥青制备运输、摊铺及碾压等环节,其中,混合料制备、运输及摊铺均按照OGFC排水性沥青路面的施工要求进行。待乳化沥青破乳后铺筑大空隙基层混合料。

在摊铺过程中,应按照1.10~1.15控制混合料松铺系数,通过12t钢轮压路机对新旧路面搭接处和路面与路缘石交界处振动碾压3遍;对搭接处和交界处以外的新铺筑路面通过12t钢轮压路机共静压7~9遍,碾压轮应按照轮宽的1/3~1/2重叠;待碾压至混合料温度降低至80℃时整平。以1.5~2.5km/h的速度初压2遍,以2.5~3.5km/h的速度复压3~4遍,最后以4.0~6.0km/h的速度终压2~3遍。

大空隙基层混合料压实度应达到97%以上,平整度最大值和均值应不超出10mm和5mm。对于平整度和压实度不满足要求的区域,必须通过钢轮压路机再次静压,直至符合要求。大空隙基体沥青混合料碾压施工质量检测要求如表1,大空隙基层混合料施工温度应根据所用沥青材料性能决定,该半柔性沥青路面施工温度控制要求见表2。

表1 大空隙基体沥青混合料碾压施工质量检测要求

项目 | 检测频次 | 检测要求 | 检测方法 |

平整度 | 10测点/100m | 最大值≤10mm; 均值≤5mm | 尺量 |

压实度 | 1测点/50m | ≥97% | 钻孔试验 |

表2 大空隙基层混合料施工温度控制要求

阶段 | 矿料 加热 | 矿料 温度 | 混合料 出厂 | 运抵 现场 | 摊铺 | 初压开始 | 终压 结束 | 灌浆前 | 环境 温度 |

温度℃ | 150~165 | 175~185 | 170~185 | ≥165 | ≥155 | ≥145 | ≥100 | ≤40 | ≥10 |

3.3 封边处理

灌浆开始前需要在铺筑完成的母体料不断冷却时由人工借助吹扫设备对公路的周围进行清扫,然后按照组合封边原理做好封边处理。其具体操作方法为:先在公路的边缘均匀粘贴双面胶,将双面胶压紧之后撕去表面的隔离纸,再于双面胶正中间粘贴并压紧轻质发泡条,并在发泡条的表面覆盖一层薄膜,最后将薄膜的两侧贴在双面胶上。通过有效的封边处理,不仅能防止浆液外流导致路面或路缘石遭到污染,还能为之后的抹面施工创造便利条件。在进行抹面施工时,铺装作业人员要在现场穿着专门的水靴,并在出场时进行更换,以免将浆液带出,造成污染。当现有路牙等设施被浆液污染时,应立即用清水将其冲洗干净,如果浆液已经凝固,应由人工使用钢丝刷等工具将其清除。

3.4 灌浆施工

灌浆施工前必须在大空隙混合料冷却期间,通过封边材料覆盖混合料四周,以避免混合料流出后污染周围路面和路缘石,为后续灌浆抹面施工提供便利条件。考虑到该路段半柔性抗车辙沥青路面交通压力较大,故选用半柔性路面专用灌浆车进行水泥胶浆现场配置,水泥胶浆材料性能见表3。

表3 水泥胶浆材料性能

参数 | 凝结时间/h | 20℃、3h 抗压强度/MPa | 流动度/s | 24h自由 泌水率/% | 3d干缩率/% | ||

初凝 | 终凝 | 出机 | 30min | ||||

性能要求 | ≥0.5 | ≤2 | ≥15 | 10~15 | 10~16 | 0~0.1 | 0~2.0 |

制备好的水泥胶浆必须及时泵送灌注,防止因放置时间过长而影响水泥胶浆工程性能。灌注施工安排在大空隙沥青混合料温度降至40℃以下时进行;施工开始后,泵送水泥胶浆至待施工大空隙沥青路面,使胶浆材料在重力作用下以自流平方式渗透。灌浆必须均匀饱满,灌浆结束后应将表面残余的水泥胶浆刮除处理,使基体沥青混合料表面完全外露。大空隙混合料灌浆完毕,将路面残存的浮浆、封边材料等彻底清除,适当养护1~3h后便可开放交通,养生期间应禁止任何车辆人员通行。

灌浆施工过程中必须及时监测大空隙混合料灌注的饱和度,并通过浆体空隙填充率指标进行灌注饱和程度的表征。具体而言,应先确认灌浆材料用量、灌注施工面积、摊铺厚度等基础参数,计算浆体实际用量、沥青混合料体积,并根据水泥胶浆浆体体积、沥青混合料体积、大空隙混合料连通孔隙率等进行浆体空隙填充率的确定。经检测,该沥青路面水泥胶浆空隙填充率在87.2%~92.7%之间,符合不小于85%的设计要求。

3.5 抹面施工

半柔性沥青路面施工过程中还应该加强抹面工具的选择和质量控制,以取得较好的路面构造深度和路面外观效果,考虑到该半柔性沥青路面施工范围较小,无法使用机械化表面抹面施工设备,故主要进行了橡皮钢耙、毛刷耙、软皮木耙、普通木耙等人工抹面工具刮浆效果的比较。结果显示,毛刷耙刮浆抹面效果最好,所得到的半柔性沥青路面色泽均匀、纹理清晰,无浮浆,构造深度最大,抗滑性也最好。所以该试验路段人工刮浆抹面主要采用毛刷耙。为提高工效,方便质量控制,将毛刷耙改造成振动频率可调的手持式半自动刮浆机,可轻松前进,并实现作用半径内半柔性路面基本无浮浆,能将90%以上的构造深度控制在

0.7~1.0mm以内。

4 效果评价

4.1 承载力评价

采用贝克曼梁法,对这种半柔性沥青路面在施工前后的弯沉性能进行试验,并以试验的结果为依据,对路面的承载能力进行评估。从图1可以看出,在铺筑之前,半柔性沥青路面的弯沉范围为0.24~0.46mm,铺筑之后,路面的弯沉范围为0.08~0.23mm,铺筑之后,路面的弯沉范围为68%;铺装技术提高了沥青混凝土路面的承载能力,提高了沥青混凝土的抗车辙能力。

4.2 抗滑性能评价

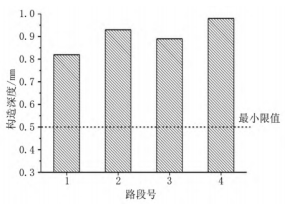

工程完成后,对半挠性沥青路面进行了结构厚度检测,发现结构厚度在0.8~1.0mm范围内(如图2),完全符合《公路沥青路面设计规范》的要求。同时也表明,在这种半挠性沥青铺装的施工过程中,对表层刮浆等的控制较好,结构深度的取值比较合理,抗滑性能较好。

图 1 半柔性抗车辙沥青路面铺筑 图2 铺筑后构造深度测试结果

前后路面弯沉对比

5 结束语

在半柔性路面材料中掺加水泥材料,混合料刚性和抗剪流动变形能力显著增大,水泥对基体空隙率的填充程度成为影响半柔性复合路面材料抗车辙性能的主要因素,也成为施工质量控制的重点。综合考虑高温抗车辙、水稳性、马歇尔稳定度,半柔性抗车辙路面材料基体混合料空隙率应按设计要求控制。该公路半柔性沥青路面施工后检测结果显示,路面外观性能良好,承载力突出,抗车辙效果理想,可为抗车辙半柔性沥青路面施工技术推广应用提供借鉴。

参考文献:

[1] 刘子明.半柔性灌注型抗车辙沥青路面施工工艺[J].交通世界,2022(Z2):189-190+196.

[2] 凌森林,王永鑫,金辉球,等.灌注式半柔性路面研究进展———半柔性混合料路用性能评价方法[J].石油沥青,2021,35(6):1-11.

[3] 张宗桥,郑棕元.半柔性抗车辙路面施工技术探讨[J].技术与市场,2021,28(10):109-110.

[4] 王涛,李成栋,彭浩然,等.灌入式半柔性路面抗车辙性能研究[J].北方交通,2021(9):43-46.