(中车戚墅堰机车有限公司 机电装备事业部 213011)

摘 要:文章对机械设备轴组装配方式,检测方法,原理以及要点进行了阐述和分析,并针对在安装中的原理和要点给出了图解分析。

关键词:滚动轴承;轴承外圈径向圆跳动;主轴锥孔中心线偏差;专配要点;

引言:机械设备的维护与大修是机电装备事业部的重要任务之一,设备制造机械加工中故障率较高的莫过于轴承的磨损,影响加工精度, 而更换轴组也是保障设备维修中至关重要的一部分,它直接关系到加工零部件的精度。

一、滚动轴承的固定

轴正常工作时,不允许有径向跳动和轴向移动存在,但又要保证不致受热膨胀而卡死,所以要求轴承有合理的固定方式。

轴承的径向固定是靠外圈与外壳孔的配合来保证。

轴承的轴向固定有两种基本方式:

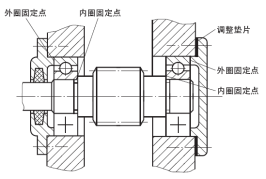

1. 两端单向固定方式

如图所示,轴两端的支撑点用轴承盖单向固定,分别限制两个方向的轴向移动。为避免轴受热伸长而使轴承卡住,在右端轴承外圈间留有0.5~1mm的间隙,实现一边游动。

2.一端双向固定

如图所示,将右端轴承双向轴向固定,左端轴承可随轴做轴向游动。这种固定方式工作时不会发生轴向窜动,受热时又能自由地向另一端伸长,轴不致被卡死。若游动端采用内外圈可分的圆柱滚子轴承,此时,轴承内外圈均需双向轴向固定。当轴受热伸长时,轴带着内圈相对外圈游动。

二.装配件误差的检测方法

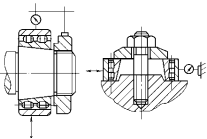

1.测量轴承外圈径向圆跳动误差的方法

转动外圈并沿百分表方向上下(左右)施加一定的负荷,标出外圈径向圆跳动的最高(低)点和数值。

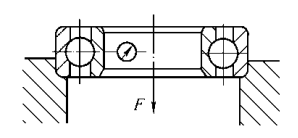

2.轴承内圈径向圆跳动检测

如图所示,测量时外圈固定不转,内圈端面上施以均匀的测量负荷F,负荷的大小根据轴承类型及直径变化,然后使内圈旋转一周以上,便可测得轴承内圈内孔表面的径向圆跳动量及其方向。

测量轴承外圈径向圆跳动误差 测量轴承内圈径向圆跳动误差

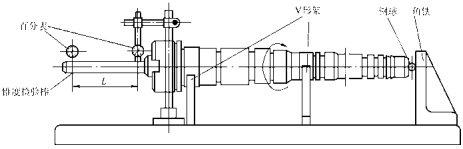

3.测量主轴锥孔中心线偏差的方法

检测时,将主轴轴颈置于V形架上,轴向用钢球支撑在角铁上,在主轴锥孔中插入检验棒,把百分表分别支在近主轴端及距轴端L处,转动主轴测出锥孔中心线的偏差方向,并作好标记。

测量主轴锥孔中心线偏差的方法

三、滚动轴承的定向装配

1.定向装配的目的:

对精度要求较高的主轴部件,为了提高主轴的回转精度,轴承内圈与主轴装配及轴承外圈与箱体孔装配时,常采用定向装配的方法。

2.定向装配的原理:

定向装配就是人为地控制各装配件径向跳动的方向,合理组合,采用误差相互抵消来提高装配精度的一种方法。

3定向装配要点

(1)主轴前轴承的精度比后轴承的精度高一级。

(2)前后两个轴承内圈径向圆跳动量最大的方向置于同一轴向截面内,并位于旋转中心线的同一侧。

(3)前后两个轴承内圈径向圆跳动量最大的方向与主轴锥孔中心线的偏差方向相反。

按不同方法进行装配后的主轴精度的比较,如图所示。

图中δ1、 δ 2分别为主轴前、后轴承内圈的径向圆跳动量; δ 3 为主轴锥孔中心线对主轴回转中心线的径向圆跳动量; δ 为主轴的径向圆跳动量。

如图所示,按定向装配要求进行装配的主轴的径向圆跳动量 δ 最小, δ < δ3< δ1 < δ2。如果前后轴承精度相同,主轴的径向圆跳动量反而增大。

同理,轴承外圈也应按上述方法定向装配。对于箱体部件,由于检测轴承孔偏差较费时间,可将前后轴承外圈的最大径向跳动点在箱体孔内装在一条直线上即可。

滚动轴承定向装配示意图

a)δ1、δ2与δ3方向相反 b)δ1、δ2 与δ3方向相同

c)δ1与δ2方向相反,δ3在主轴中心线内侧

d)δ1与δ2方向相反,δ3在主轴中心线外侧

4 结束语

本论文对轴组的装配工序作了详尽的阐述,并对装配流程和工序作了改进,同时根据自己的工作经历对不同工序中的装配重点和难点做出了说明。

参考文献:

[1]李智勇,谢玉莲,机械装配技术基础,科学出版社,2018

[2]易幸育,机修钳工工艺学,2005

通讯地址:江苏省常州市延陵东路358号

邮编:213011

联系电话:13815021140