冯圣泽 张首余 高仕岚 姜冉

1.国能集团朔黄铁路发展有限责任公司肃宁分公司,河北 肃宁 062350;2.东莞市诺丽科技股份有限公司,广东 东莞 523050

Design of non-contact track superelevation and gauge detection device for Shuohuang Railway

摘要:为解决朔黄铁路检修工人人工复核测量轨道造成的人力成本高、工作量繁重、测量效率低的问题,针对朔黄铁路轨道日常检修设备效能优化涉及的关键技术难题进行研究,提出切实、可行、经济合理、可实施性强的优化技术方案,设计了一种搭载倾角测量仪、轨道参数测量模块的非接触式轨道超高及轨距检测装置。实现了多工况下,铁路沿线轨道超高及轨距的实时高精度测量,实现参数可视化效果。该装置有效的提升了检修效率、降低了人工成本。

关键词:朔黄铁路;轨道检测;轮廓仪扫描测量技术;

Abstract: In order to solve the problems of high labor cost, heavy workload, and low measurement efficiency caused by manual rechecking of measurement tracks by maintenance workers on the Shuohuang Railway, this study focuses on the key technical difficulties involved in optimizing the efficiency of daily maintenance equipment on the Shuohuang Railway tracks. A practical, feasible, economically reasonable, and highly implementable optimization technical solution is proposed, and a tilt angle measuring instrument is designed The non-contact track superelevation and gauge detection device for the track parameter measurement module. The work mode of "integrated maintenance" has been achieved, which enables real-time high-precision measurement of track superelevation and gauge along the railway under multiple working conditions, and achieves parameter visualization effect. This device has improved maintenance efficiency and reduced labor costs.

Keywords: Shuohuang Railway; Track detection; Contour scanning measurement technology;

朔黄铁路西起山西省神池县神池南站,与神朔铁路相联,东至河北省黄骅市黄骅港口货场。正线总长近598公里,设计为国家I级干线、双线电气化铁路,重载路基,设计年运输能力为近期3.5亿吨(2013),远期4.5亿吨。目前,朔黄铁路的轨道养护维修以及管理,主要由检修工班使用手持式测量仪进行轨道参数的测量工作,给测量人员带来繁重的体力劳动,且测量效率不佳。因此,本文针对铁路轨道传统测量方式存在的流程繁琐、效率低下、人工成本高等问题,从现场条件、业务需求、轨道主要参数入手,进行电气控制、结构外观及检测算法等方面设计研制,设计一种搭载倾角测量仪、轨道参数测量模块的非接触式轨道超高及轨距检测装置,实现了多工况下,铁路沿线轨道超高及轨距的实时高精度测量。

1.装置功能参数及测量技术指标

1.1主要测量参数

非接触式轨道超高及轨距检测装置主要针对铁路沿线的轨距及外轨超高进行连续测量,并对线路轨距及超高参数进行实时显示记录与超限告警,具体测量内容如表 1 所示:

![]()

![]() 表1 铁路轨道参数测量参数

表1 铁路轨道参数测量参数

测量参数 测量内容

轨距 在钢轨头部内侧顶面下16mm处进行测量两钢轨头部内侧间与轨道中线相垂直的距离

![]() 超高 测量曲线上外轨轨面相对内轨轨面形成的一定超高度

超高 测量曲线上外轨轨面相对内轨轨面形成的一定超高度

1.2 技术指标

根据朔黄铁路现场环境勘察情况、线路测量需求等,制定了非接触式轨道超高及轨距检测装置的技术指标,具体如表 2 所示:

![]()

![]() 表2非接触式轨道超高及轨距检测装置的技术指标

表2非接触式轨道超高及轨距检测装置的技术指标

技术参数 技术指标

线路检测范围 全线

轨距检测范围 1410mm-1470mm

轨距检测精度 ±0.5mm

超高检测范围 ±200mm

![]() 超高检测精度 ±1.5mm

超高检测精度 ±1.5mm

2 装置方案设计与工作流程

2.1 非接触式轨道超高及轨距检测装置系统组成

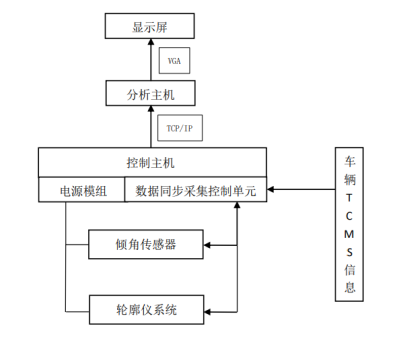

非接触式轨道超高及轨距检测装置系统组成如图 2 所示,主要由激光轮廓仪扫描系统,车体倾角传感器,电源及控制模块,车载检测主机系统及存储设备等结构组成。

图 1 非接触式轨道超高及轨距检测装置系统组成

2.2 系统总体设计以及设计思路

为实现对钢轨参数(轨距、超高)的实时测量,需在装置的左右两端安装激光轮廓扫描仪对轨道进行实时扫描,在装置中心位置安装车体倾角传感器用于精确测量车体姿态。在检测装置顶部安装分线盒,以实现将轮廓仪以及车体倾角传感器的信号线以及供电线集成后连接至车内的控制主机,检测装置通过检测梁安装于车辆底部。控制主机与分析主机安装于车内,车内控制主机内包含电源模组及数据同步采集控制单元,数据同步采集控制单元采集数据后,数据统一通过网络传输至分析主机进行处理,可将测量处理后的结果实时显示,并保存相应数据。其总体设计示意图如图 2 所示。图 2 中 1为左激光轮廓仪,2 为右激光轮廓仪,3为车体倾角传感器,4 为分线盒, 5为检测梁,6为分析主机,7数据同步采集控制单元,8为控制主机。

图 2 非接触式轨道超高及轨距检测装置总体设计图

其中车载检测主机分为控制主机及检测主机。控制主机以高性能数据同步采集控制单元为核心,配备电源模组用于系统供电,数据同步采集控制单元与车内TCMS信号箱连接,接收到TCMS信号之后,通过电气链路同步控制轮廓仪以及倾角传感器工作,并进行数据采集,然后将同步采集的数据通过以太网传输至分析主机进行处理。分析主机为高性能工控机,主机内部署数据分析软件系统,同时配备高清液晶显示屏,可将数据处理后的结果进行实时显示,生成相应的数据波形曲线并保存相应数据,非接触式轨道超高及轨距检测装置系统原理图如图 3 所示:

图 3 非接触式轨道超高及轨距检测装置系统原理

非接触式轨道超高及轨距检测装置的作业流程如下:

1)根据铁路沿线具体测量需求,将车辆行驶至指定区段,通过对准定位杆确定车辆起始位置;

2)车辆行进作业过程中,车辆将TCMS信息发送至控制主机中的数据同步采集控制单元,数据同步采集控制单元在接收到TCMS信号的同时触发轮廓仪系统及倾角传感器工作,倾角传感器与激光轮廓仪系统将数据上传至数据同步采集控制单元,再由数据同步采集控制单元对数据进行整合后通过以太网传输至分析主机进行处理;

3)分析主机接收到数据后通过分析软件提取轨道点云轮廓数据,通过算法定位左轨道顶面下16mm的点P与右轨道顶面下16mm的点P’,通过计算坐标点P与P’的距离得到轨距D,轨距检测示意图如图 4 所示:

图 4 轨距测量示意图

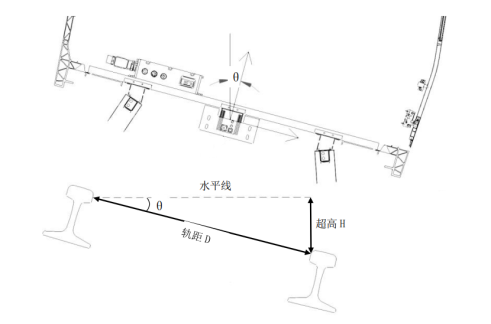

4)通过分析软件提取车体倾角传感器数据中的的测滚角度θ,结合轨距D,则有:轨道超高H=D·sinθ,超高检测示意图如图 5 所示:

图 5 超高测量示意图

5)完成对轨距及超高的测量后,当前测量结果与车辆TCMS距离将在数据展示软件上实时显示且绘制数据曲线,软件根据检测结果对缺陷位置进行告警,作业人员可通过显示屏实时查看数据曲线及告警,可结合车辆起始位置与告警位置的车辆TCMS信息对轨道参数进行复核。

3 结束语

本文设计的非接触式轨道超高及轨距检测装置,应用激光轮廓扫描仪以及车体倾角传感器对轨距及超高进行实时测量。可以实现单次对铁路沿线轨道进行高帧高精度测量,节省了大量人力对轨道进行反复测量,该装置具备的高采样帧率可实现对轨道多位置的实时测量,极大的提升了检测效率,且可以通过系统软件对轨道监测的历史数据进行对比分析,以此实现对轨道状态的安全评估。

参 考 文 献

[1]魏瑾. 一种试验线轨距检测系统的研究与设计[D].兰州交通大学,2021.DOI:10.27205/d.cnki.gltec.2020.001104.

[2]马子骥,沈伦旺,蒋志文等.面向复杂轨形的钢轨断面轮廓实时识别方法[J].铁道学报,2023,45(04):92-101.

[3]王乐. 线结构光钢轨轮廓全断面测量技术研究[D].中国铁道科学研究院,2022.DOI:10.27369/d.cnki.gtdky.2021.000009.

[4]吴兴华.钢轨断面测量系统在轨道动态检测中的应用[J].上海铁道科技,2010(04):112-115+124.

[5]TB/T 3355-2014, 轨道几何状态动态检测及评定[S].