中铁十八局集团第一工程有限公司

本论文意义在于用900T轮胎提的电器系统和液压系统的工作原理来交流未来的改进和发展方向

一、概述

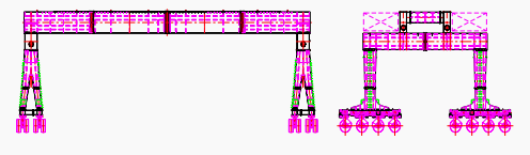

轮胎提适用于中国高铁350KM/H、220KM/H的施工建设。可吊装长度为:20米至32米之间的预制梁。具备预制梁的出模、台座间运转、将预制梁吊装至运梁车等功能。相较轮轨式运梁机具有机动灵活、省时省力、不需过多人员与设备的配合等特点。外形,如下图1-1所示:

图1-1

二、整机参数

(1)额定起吊能力:900吨

(2)爬坡能力:2%

(3)起吊高度:12.5米

(4)行走轴数量:16轴

(5)驱动轴数量:4轴

(6)轮胎规格:26.5R25

(7)轮胎数量:64个

(8)自重:639吨

(9)转向方式:油缸驱动全轮转向

(10)转向角度:-10度——95度

(11)转向方式:直行、斜行、横行、八字、小角度转向

(12)发动机:两台240KW康明斯6LTAA-C325水冷发动机

三、主要结构

金属结构部分是整机的主框架,是整个轮胎提的筋骨部分,上面是吊梁起重小车,下面是轮胎式的悬挂驱动行走部分,起着承上启下的作用,所以要求其强度和刚度足以承担整个混凝土箱梁的重量,同时储备一定的安全系数,足以保证整个设备的抗扭性以及在垂直方向的稳定性。

整机金属结构由主梁,侧横梁,支腿,横联梁、中联梁和大车车架组成。如下图3-1所示:

图3-1

四、工作原理

整车主要工作原理:驾驶室采用人机界面及操作手柄和操作台搜集反馈信号,并将操作电气信号传导至驾驶室控制器;驾驶室控制器通过CAN总线网络与其它控制器通讯,进而收集传感器电信号或是发出操作液压电磁阀的电信号。

(一)电气部分工作原理

1)电气原理概述

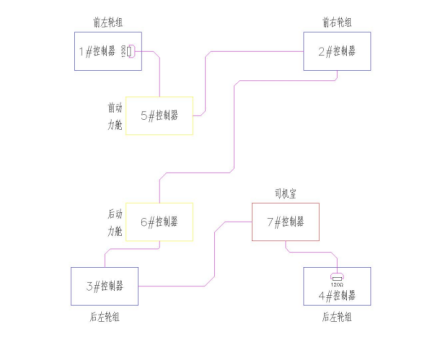

电气控制是实现自动化控制的关键。为实现更高的自动化程度,主要电气元件采用CAN总线通讯模式,其组成元件:具备CAN通讯的显示器、可编程控制器、编码器、终端电阻。其网络拓扑原理如图4-1所示:

图4-1

2)卷扬控制

卷扬上升下降的同步性能对于工作效率起着决定性作用。由于需要四个卷扬机(包含:前左、前右、后左、后右)自动调节互相间的速度,电气系统在卷扬同步方面采用了PID调节控制。其中P为比例控制,I为积分控制,D为微分控制。控制方式分为P控制、PD控制和PID控制,其控制曲线见图4-2:

P控制: PD控制:

PD控制: PID控制

PID控制

图4-2

由此可见,在要求快速、精准、稳定的调节四台卷扬机之间速度的同步性能,PID调节是最优选择。

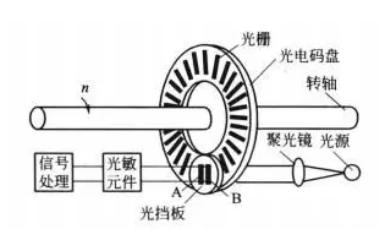

3)转向控制

轮胎提具备32个转向轮组,在选择转向模式时候(直行、斜行、横行、八字、小角度转向),需要所有轮组自动的精准快速找到每个轮组对应角度位置。由此需用到精密角度传感信号的反馈装置,这里用到了绝对值编码器。绝对值编码器在其重新上电后,依然能够保持之前的数值,不必繁琐的寻找初始位置。其精度可达13位,即![]() =8192,最小识别角度为

=8192,最小识别角度为![]() ≈0.044度。其原理见图4-3:

≈0.044度。其原理见图4-3:

图4-3

由于液压元件及液压系统的滞环且含电气系统程序扫描的必然迟滞,在轮组自动转向方面,必然出现了超调现象。在外部表现为轮组的左右不停摆动,寻找对应轮组的精准角度值。解决此问题,电气控制在程序方面应用到了“死区”。其死区区间,即为轮组角度调节的最终精确角度,且在程序中可调。根据轮胎提现场综合因素来调节死区的大小。这样既满足了轮组控制的精度,又避免了轮组频繁摆动现象的发生。

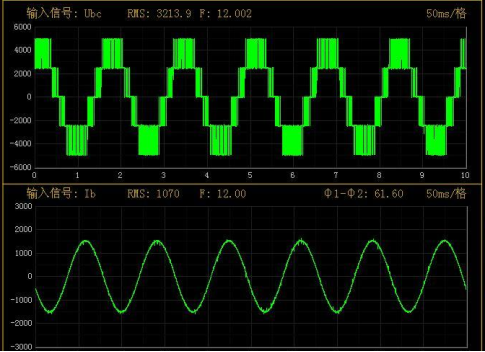

4)抵抗液压滞环

由于液压阀本身特性,在电气控制时候,必然出现滞环现象。在开环控制系统中,滞环难以察觉。但在轮胎提的液压闭环及电气闭环控制中,极易对控制产生不良影响。外部表现为:机构间同步性能差,抖动明显。为此,电气方面对液压比例阀采用了PWM控制方式,即脉冲宽度调制。其PWM的实际波形曲线,见图4-4:

图4-4

此波形图,主波形为抵抗滞环的电信号震荡波形;主波形上叠加的次波形为控制电流信号大小的波形。其中次波的占空比越高,控制比例阀的电流越大;反之,占空比越低,控制比例阀的电流越小。

(二)液压部分工作原理

1)液压原理概述

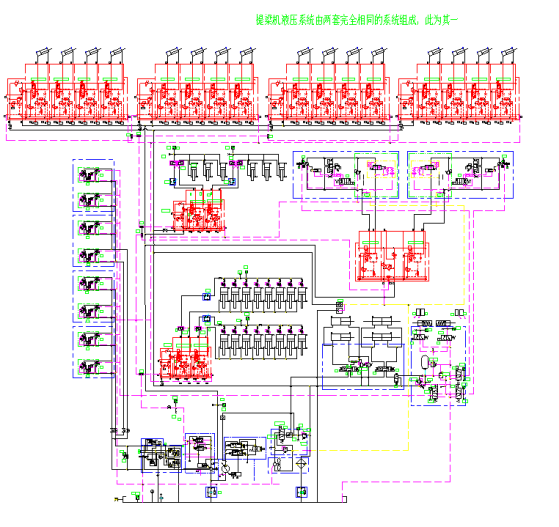

液压系统具备传动便利、节能高效的性能。故行走驱动、卷扬、转向、支腿、悬挂、天车、卷扬制动系统等,采用液压传动。主要应用了闭式液压系统和开式液压系统,其原理见图4-5:

图4-5

2)闭式液压系统

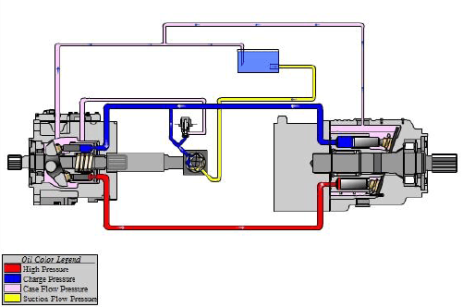

由于轮胎提行走驱动的动作简单,为满足其极高的传动效率和超高压,采用了闭式液压传动系统。闭式系统元件:行走闭式泵、行走液压马达、及其管件接头。其原理见图4-6:

图4-6

行走闭式泵为柱塞泵,可根据驾驶室司机操作来控制其内部的斜盘摆角的大小。斜盘拍角越大,轮胎提行走速度越快;斜盘摆角越小,轮胎提行走速度越慢。

行走马达为柱塞式液压马达,可根据工况空载及重载,分别设置其内部斜盘不同的摆角。在轮胎提空载时候,斜盘摆角位于较小位置,低扭矩输出机械能。这样既增加了轮胎提行走速度,又增加了行走的效率;在轮胎提重载时候,斜盘摆角位于较大位置,高扭矩输出机械能。虽然减小了行走速度,但是满足了重载工况的高扭矩输出,同时行驶也更加平稳。

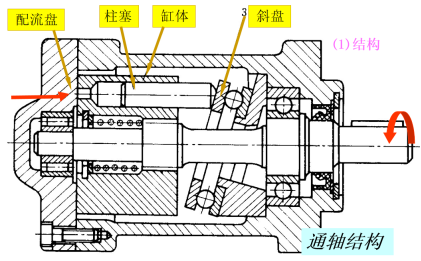

柱塞马达或是柱塞泵结构,见图4-7:

图4-7

3)开式液压系统

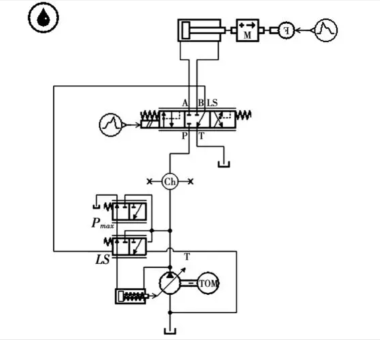

轮胎提的卷扬、转向、支腿、悬挂采用了液压负载敏感液压系统传动,其优点为:可根据负载需要的动力及流量进行按需控制液压泵的功率输出,且可更精准实现负载间复杂的同步性能。

液压开式系统的构成:液压负载敏感型开式泵、液压比例阀、执行机构(包含轮胎提卷扬马达及转向油缸、支腿油缸、悬挂油缸)、液压油箱、液压附件(包含液压管件及液压过滤器)。如图4-8所示:

图4-8

负载敏感液压系统虽然在液压大项分类上,归于开式液压系统,但是其实质控制还是属于闭式控制系统。由于闭式系统控制的迟滞,再加上液压油并非刚性,所以在液压闭式系统控制过程中,极易产生液压系统的震荡现象。一部分震荡,可通过电气调节缓解,但不能将震荡现象完全消除。所以,在液压负载敏感的反馈回路中,增加节流阀可有效减弱液压系统的震荡问题。但是需注意的是,震荡只是减弱,或是减弱至肉眼不可见程度,而不是彻底消失。因为这是此液压系统固有的现象。

4)液压自动充液系统

轮胎提的天车和卷扬制动系统采用了柱塞式恒压变量泵加自动充液的液压系统。其可以自动为蓄能器充液:在蓄能器压力不足时,恒压变量泵主动为蓄能器充液;在蓄能器到达设定压力时,恒压变量泵通过卸荷阀将低压力的液压油通过回油管路流回液压油箱。由液压计算公式:

W液压能量=P液压功率*t=P压力*Q流量*t

恒压变量泵实现自动间歇性高低压工作。此工况的压力值不能达到恒压变量泵的压力切断压力,所以Q流量维持恒定。在恒压变量泵卸荷时候,P压力比较低,由以上公式可知,达到了节能的目的。在蓄能器的加持下,也保证了行走和卷扬减速机的解除制动正常供油。

五、改进与发展方向

工程机械的可靠性是至关重要的,通常一些故障通过技术分析,是可以预料的。我们不能等待设备故障的到来,而要未雨绸缪。

由于电子电路及物联网的高速发展,在未来可将轮胎提的运行数据上传至厂家专业售后团队。再通过专业技术分析,提前知道将要发生的设备故障。如此,既节省了维护成本又提高了设备的可靠性,为中国高铁建设加快步伐!