天津北车轨道装备有限公司

摘要

双层轨道车辆分上、中、下层。车体装配组焊过程中存在定位尺寸偏差以及焊接变形问题,焊接后的车体基准线与理论基准线存在偏差,影响组装阶段各工序安装。为确保组装各工序精确装配和顺利生产,对基准线确定方法进行工艺研究,为后续车辆的顺利生产提供技术保障。

关键词:双层车 基准线 定位方法 工艺研究

一、概述

双层轨道车辆由中间层、上层、下层组成,与单层车辆相比除外形尺寸存在一定差异外,结构上双层车辆安装工序多、安装接口复杂、涉及尺寸链繁琐,车辆在制造过程中公差难控制。车体产生的所有尺寸偏差在组装阶段通过设备和内装来消耗,但大多发生的问题严重影响生产进度,因此在车辆批量生产前急需研究一套完整的双层轨道车辆安装质量提升方案,最大限度的提高双层车安装质量和生产效率。

二、组装安装问题统计

根据项目前期车辆首工序异常记录清单进行统计分析,记录问题数量总计215项,其中因基准线原因导致的首工序问题数量32项,占比达到1/7多。分析原因主要集中在串并联工序基准线定位基准不一致、基准不明确、基准缺失、基准存在偏差等。

组装阶段各工序串并联关系密切,串联时,前、后道工序基准线定位基准不一致,无法保证各工序的安装接口关系;并联时,空间相邻工序需要接茬对缝,定位基准不一致,存在干涉问题。前道工序与后道工序定位基准不一致、不明确,外加车体制造误差、物料误差等因素,将导致组装阶段后道工序安装尺寸难保证、单缝差超差等问题,严重影响项目质量,对安装尺寸难于保障的工序还需拆卸前道工序物料重新调整,严重影响生产进度。

三、组装问题分析

1)组装阶段串联工序参考基准不一致:

(1)中间层座椅基座在底架焊接时定位基准为端底架端部,组装地板安装定位的基准为车体总成的门口中心,此两工序为串行工序,安装存在接口关系,基座公差最大7mm,而地板孔与座椅基座的调整间隙为3mm,无法消耗公差。因此,中间层座椅基座焊接时定位基准需要与地板安装定位基准一致(门口中心),才能将地板孔与基座错位问题解决。

(2)门套定位基准为门口中心、挡风屏基座定位基准为底架横向基准线,此两个工序之间物料安装存在接口关系,若将挡风屏基座焊接时定位基准就确定为与门套定位基准一致的门口中心,可将挡风屏安装点与基座错位问题解决。因此,对于串联工序的定位基准需要保持一致性。

2)组装串、并联工序参考基准不合理:

(1)基准使用不合理、自身基准线存在倾斜现象、相对应侧墙门口中心存在迈步时,以此为基准的工序物料安装时定位基准不正确;

由于车体阶段底架、侧墙等大部件在总成阶段进行焊接时存在扭曲变形等现象,因此,组装阶段车内工序安装定位需要全部参考车内总体空间,所以使用底架返出的基准线不合理,需要使用净空基准线。

侧墙门口基准线倾斜时:

门口中心:当门口自身扭曲倾斜时,上下中心点的连线,即门口基准线与车体底架不垂直,而参考门口中心安装的门套、楼梯前面墙等安装也呈现与地板不垂直现象,导致以此定位工序的物料难安装、难调整。

针对以上两种问题,需要对侧墙门口基准进行明确和校正。

3)端门口自身上下基准线存在偏差现象

车体端门口倾斜时,上下中心点连线会与车体底架不垂直,端门机构安装只参考上部中心点进行定位安装,门机构安装后实际向车体一侧偏移,发生机构端部与间壁柜上部干涉的问题。

针对此问题,需要对端门口上下部中心点进行校正,保证上下偏差不会大于2mm,内装间壁安装时不会与机构发生干涉。

4)上下层、上中下层基准线存在偏差错位现象

楼梯间壁作为贯通上、中、下层的工序,与上、中、下层的物料安装对接,当上、中、下层物料安装参考的基准都不重合时,在过渡工序—-楼梯间壁处出现所有对接缝隙尺寸偏斜且难调整的问题。如上层顶板与楼梯间壁在上楼梯口处缝隙不一致,相邻缝隙差达到3mm,理论要求2mm,中间层顶板与楼梯间壁之间缝隙差达到8mm(理论要求2mm)、下层顶板圆弧与楼梯间壁缝隙左右差5mm(理论要求2mm)。现车拆装楼梯间壁,造成大量的人工浪费。

针对此问题需要对上、中、下层基准线进行校正,防止因上下层与中间层偏差大,导致所有与楼梯间壁安装存在接口的工序出现错位严重的现象。

5)前道工序完工,基准线被覆盖造成下道工序基准线不可见

组装各个工序完工后,对组装基准线进行了遮挡,需将中线返到物料表面,便于后道工序对基准线的使用。

综上所述,组装阶段需要对基准线重新进行定义和明确,对组装阶段各工序定位进行标准化规定,保证基准线定位基准的正确、统一和规范。

四、基准线方案优化及验证

双层轨道车辆车辆进入组装后,需对车体基准线进行校验,并根据组装工序需求明确基准线测量标记方法。基准线校验测量标记所需的工具主要有:激光标线仪、盒尺(5m)、钢板尺、记号笔(黑色)。同时校验测量标记基准线时要求车辆已调平(四点高差小于1mm)。

4.1

车体基准线标记位置以及标记方法(车体工区标记)

1)中间层纵向基准线:在车体端门口上部里侧可视位置做中心标记;

2)上层客室横、纵向基准线:在上层客室车顶、侧墙、二层地板上面、二层地板端部可视位置在二层地板上做出永久中心标记;

3)下层客室横、纵向基准线:在下层客室侧墙、底架、二层地板下面、二层地板端部可视位置做出永久中心标记;

4)车下中部底架横、纵向基准线:在车下中部底架下表面可视位置做出永久中心标记;

4.2车体横纵向基准线校验、测量、标记方案

横纵向基准线的校验顺序为下层基准线校验、上层基准线校验、上下层纵向中心偏差校验、中间层基准线校验。

4.2.1下层客室纵向基准线校验、测量、标记方案

1)纵向基准线校验方法:

(1)在下层底架横纵向十字中心处,用激光标线仪进行打线,检查下层客室侧墙、底架、二层地板下面基准线是否重合,标线清晰可见;

(2)在下层选取3点(中间窗口上边中心,两门口侧第一个窗口上边中心)测量车体外皮距基准线距离是X1、X2,且全部满足∣X1-X2∣≦2mm,若满足可直接使用,若不满足需要重新找基准线;

2)纵向基准线测量方法:在下层底架横纵向十字中心处,用激光标线仪进行打线,下层客室侧墙、二层地板下面端部样冲眼、端底架牵引梁横断面处基准线对齐,在下层选取3点(中间窗口上边中心,两门口侧第一个窗口上边中心)测量车体外皮距基准线距离是X1、X2,且3点的∣X1-X2∣≦1mm;

3)横纵向基准线标记方法:在二层地板下面端部位置按调整后的激光标线仪用黑色记号笔重新标记,在二层地板下面端部位置标记纵向基准线,在侧墙内部标记横向基准线,并在底架处采用“X”标记横纵向基准线交叉点;

4)共用此基准线部件:下层送风道、下层平顶板、边顶、灯带、格栅

4.2.2上层客室纵向基准线校验、测量、标记方案

1)纵向基准线校验方法:

(1)在二层地板横纵向十字中心处,用激光标线仪进行打线,检查上层客室车顶、侧墙、二层地板上面、二层地板端部横纵向基准线是否重合,标线清晰可见;

(2)在上层选取3点(中间窗口上边中心,两端头第一个窗口上边中心)测量车体外皮距基准线距离是X1、X2,且全部满足∣X1-X2∣≦2mm,可直接使用,若不满足需要重新找基准线;

2)纵向基准线测量方法:在二层地板横纵向十字中心处,用激光标线仪进行打线,端部与二层地板端部基准线对齐;在上层选取3点(中间窗口上边中心,两端头第一个窗口上边中心)测量车体外皮距基准线距离是X1、X2,重新调整激光标线仪,使3点的∣X1-X2∣≦1mm;

3)横纵向基准线标记方法:在二层端部地板上面处按调整后的激光标线仪用黑色记号笔重新标记,在两端车顶弯梁处标记纵向基准线和横向基准线以及采用“X”标记十字交叉点;

4)共用此基准线部件:上层送风道、中顶板、边顶、灯带、格栅

4.2.3 楼梯及楼梯骨架纵向基准线校验、测量、标记方案

1)纵向基准线测量方法:检验上、下层基准线在二层铝地板端部位置的偏移值,取上下层基准线中点位置。

2)纵向基准线标记方法:在二层铝地板端部截面位置用黑色记号笔标记基准线,将基准线延长至上层和下层地板,并用“楼梯”字样标记。

3)共用此基准线部件:楼梯、楼梯骨架、楼梯间壁

4.2.4 中间层(端门口、F端)纵向基准线校验、测量、标记方案

1)纵向基准线校验方法:

(1)在中间层中心处用激光标线仪进行打线,检查B端是否与端门口基准线重合,检查F端是否与司机室二层地板横断面处的中线重合,标线清晰可见;

(2)在中间层选取2点(中间窗口上边中心,两端头车体侧墙墙皮内表面)测量距基准线距离是X1、X2,且全部∣X1-X2∣≦2mm,若满足可直接使用,若不满足需要重新找基准线;

2)纵向基准线测量方法:

(1)在中间层中心处用激光标线仪进行打线,检查中间层二层地板端部、端门口基准线是否重合,标线清晰可见;

(2)在中间层选取2点(中间窗口上边中心,两端头车体侧墙墙皮),测量皮距基准线距离是X1、X2,重新调整激光标线仪位置,使得两点∣X1-X2∣≦1mm;

3)纵向基准线标记方法:在端门口里面按调整后的激光标线仪进行重新标记,并注明“内装”字样。

4)共用此基准线部件:中间层送风道、中间层平顶板、边顶、灯带、格栅、挡风屏,端部间壁;

备注:安装外端门时,分别量取车体门口上、下门框宽度值的一半作为门口中心,标记在车体门口上、下门框的中心处。再用铅垂测量上、下中心的偏差值X,要求X≤2mm。若X>2mm,则需将两中心相向移动X/2mm,并标记清晰注明“门口”字样,避免上下中心偏差过大。

4.2.5 侧门口横向向基准线标记、校验、测量、标记方案

1)侧门口横向基准线标记方法:分别量取车体门口上、下门框宽度值的一半作为门口中心,标记在车体门口上、下门框的中心处。再用铅垂测量上、下中心的偏差值X,要求X≤2mm。若X>2mm,则需将两中心相向移动X/2mm

,并标记清晰注明“门口”字样,避免上下中心偏差过大。

2)侧门口横向基准线测量方法:在门口中心位置用激光标线仪打线,使激光标线仪与下层纵向基准线重合,横向标线与其中左门口(站在车内面向B端,左手边侧门)中心重合,检查另一个右门口的中心与激光标线距离,当间距≦2mm时,可直接使用各自门口(左门口和右门口)已标记基准线,若大于2mm时,在右门口已标中心位置和横向激光标线位置间距的中心点处进行标记,记作右门口的中心a,再使用激光标线仪纵向与下层基准线重合,横向标线与右门口的中心a重合,返到左门口的标线位置为左门口的中心b;

3)侧门口横向基准线标记方法:在侧门口上面、对应侧墙门口处的车体底架位置以及地板上面对矫正的门口横向基准线进行周圈标记。

4)共用此基准线部件:门套、挡风屏、卫生间、门口平顶板、楼梯、楼梯骨架。

4.3组装基准线标记要求

组装各个工序完工后,如对车体基准线进行遮挡,需将车体中线返到配件表面,便于后道工序对基准线的使用。

内装地板安装工序,在内装地板上分段粘贴蓝色胶带,用记号笔在蓝色胶带上标记出横纵向基准线(间断实线),基准线清晰可见;

侧墙、间壁、顶板安装工序,在侧墙、间壁、顶板外表面粘贴蓝色胶带,用记号笔进行标记,基准线清晰可见;

中间层在二次骨架下表面粘贴蓝胶带,将纵向基准线进行标记。

4.4基准线定位方案实施验证

4.4.1上中下层横纵向基准线定位方案验证

组装阶段对后续车车体上下层的基准线分别进行校验,偏差数值均为2mm,靠近A端上、下层中线出现了3mm的偏差,靠近B端出现了4mm的偏差,中间层的偏差在2mm以内,根据中线定位方案对偏差不符合要求的基准线进行重新标记。楼梯间壁贯通上、中、下层的工序,与上、中、下层的物料安装对接,最终上层顶板与楼梯间壁在上楼梯口处缝隙,中间层顶板与楼梯间壁之间缝隙、下层顶板圆弧与楼梯间壁缝隙均满足理论要求。

4.4.2侧门口横向向基准线标记方案验证

通过对后续车侧墙门口基准线进行测量发现靠近B端的两个的门口的基准线出现迈步现象,两门口的基准线偏差达到了3mm,依据基准线方案调整后最终相应两侧门套挡风屏、门区顶板与此顶板对接的灯带和小顶板的缝隙等所有的尺寸均符合图纸要求,未出现反复拆装问题。

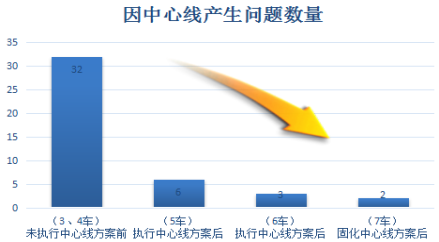

通过后续车的基准线问题进行统计分析,如下表2、图1所示,对基准线定位方案的多次验证可知,优化后工艺方案提升了各工序的安装精度(车内效果如图2所示),降低返工率,节省人力成本,缩短工期,提升工作效率,可有效的保障后续双层车项目的顺利生产。

表2 基准线问题数量清单

车辆 | 3、4车未执行基准线方案前 | 5车执行基准线方案后 | 6车执行基准线方案后 | 7车固化基准线方案后 |

因基准线产生问题数量 | 32项 | 6项 | 3项 | 2项 |

图1 基准线问题趋势分析

图2 效果展示

五、总结

本文通过对双层车基准线定位问题进行分类汇总分析,找出问题根源,针对问题根源制定了基准线定位工艺方案,通过后续车辆的验证证明了方案有效性,确保了组装工序物料安装时的精准定位。通过本文的研究,为双层车项目的批量生产提供了强有力的技术保障。

参考文献

1. 乔雷.CRH5型动车组内装部件定位基准浅析[J].大科技,2018,(23):241.

2. 徐志强,张海燕,史莉萍等.高速动车组地板中心点定位调整装置[J].轨道交通装备与技术,2016,(6):15-16.

3.金鹏,刘检华,刘少丽等,基于基准线的管路端点位置精确测量方法[J].计算机集 成制造系统,2016,(10):2284-2293. |

-1-