广东中烟工业有限责任公司广州卷烟厂 广东省广州市 510145

摘要:复合滤棒成型设备运行阶段,装盘机及其运行所需的空容器发挥非常重要的作用,可以保证生产线稳定运行,实现持续作业。但实际生产过程中,空容器受设计尺寸不同、功能方式不同等多方因素影响,经常出现传递不到位的情况,干扰生产,降低产品质量。基于此,文章针对Merlin复合滤棒成型设备HCF-M装盘机空容器传递不到位造成的影响进行深入分析,研究不同影响因素,并提出针对性解决策略,以此提升不用类型空容器在HCF-M装盘机上传递的稳定性,降低干扰生产及影响质量问题的发生概率。

关键词:复合滤棒成型设备;空容器传递不到位

前言:随着科学技术创新,工业规模扩张,新型烟草的发展,复合滤棒成型设备在烟草行业应用广泛。而卷烟厂柔性化生产的要求也越来越强烈,造成需要对复合成型设备进行不同装盘模式的频繁切换,而装盘机在切换装盘模式时会使用不同类型的空容器,十分容易造成空容器传递不到位,影响生产设备稳定运行,增加故障发生概率,减少设备产量,频繁的启停设备也会容易造成产品质量的不稳定。因此,研究此项课题,对深入推进卷烟制造升级、精益管理增效,寻找最优方案降低故障停机时间,实现生产效率上的突破具有十分重要的意义。

一、空容器传递不到位问题影响

一是降低生产效率,空容器不能正常传递会减缓生产线运行速度,影响设备运行稳定性。浪费时间同时增加成本支出,最终减少产量。二是降低产品质量,空容器传递失败,造成的频繁停开机也会造成滤棒质量隐患引起质量问题。

二、不同空容器切换过程中容易造成传递不到位的影响因素

大部分卷烟厂根据复合滤棒的使用及仓储量的情况,对滤棒复合设备所生产的滤棒装盘形式进行不定期的调整。而Merlin复合滤棒成型设备的HCF-M装盘使用的空容器有两种,一种是使用塑料盘装盘直接供给发射机使用,使用A型空容器,另一种是使用纸盒装箱用于仓库长时间储存,使用B型空容器。

(一)空容器左右导向件不居中

对空容器来说,左右导向件主要作用在于维持空容器稳定性,使其在工作过程中始终按照设计方向运行。空容器运行阶段,如果出现位移,会影响传递精准度。这类偏移是因导向件安装位置问题、零件损耗严重、设计缺乏合理性等因素导致。

(二)空容器推入装置极限位置过长

复合滤棒成型设备生产阶段,空容器在其中发挥了非常重要的作用,其准确性和传递率是实现持续生产,提升设备运行稳定性的关键因素。但是,如果空容器传递存在问题,会使生产效率随之降低。究其原因,与空容器推入装置的极限位置过长有不可分割的关系。

如果推送装置极限位置超过允许标准,容易对空容器中的纸盒造成撞击,使空容器推送过程中可能出现位移、结构损坏等问题。此外,这一成因还会影响空容器与后续设备之间连接稳定性,使空容器传递效果大打折扣。

(三)提升机空容器推入位置设置过高

空容器推入装置主要用于将空容器推入至链条提升机的托脚中,为后续滤棒装盘提供容器支持。但是,操作阶段如果设置空容器推入时的提升机链条托脚位置较高,空容器推送过程中可能会造成空容器底部与提升机链条托脚相撞而难以达到预定位置。这种情况下,空容器推送阶段可能出现滑落、偏移等问题,造成机器报警停机。

(四)纸盒褶皱长度过长

复合机在进行装箱生产时,承装滤棒的纸盒需要被预先嵌入配套的空容器支架,才能将其推入装盘机空盘台。在这一过程中,被嵌入纸盒的表面需保证有较好的平整度,减少褶皱,才能与空容器支架有较好的贴合效果。若被嵌入纸盒的表面产生了褶皱,将使纸盒与空容器支架之间的贴合效果变差,纸盒的部分结构将不可避免地暴露在空容器支架以外,从而易与装盘机内的部件产生碰撞。纸盒褶皱长度越长,则纸盒暴露在空容器支架以外的部分将越大,与装盘机内部件产生碰撞的风险也将越大。纸盒多处出现褶皱或皱缩迹象,与纸盒材料在生产阶段机械工艺运用、温度、湿度及运输过程等多种因素有直接关系[1]。

(五)不同空容器尺寸变化量过大

A、B两种空盘容器存在尺寸和功能的差异,切换时需要更换容器并对HCF空容器推入装置的抓手进行匹配调整。切换不同的装盘方式时,调整空容器推入装置抓手需要在设备运行条件下,一次次测试推入装置是否能将切换后的空容器推入到指定为止,调校耗时较长,且大概率会出现需要反复精密调整的情况,否则设备会频繁出现故障。

三、解决策略

(一)左右导向件不居中解决策略

首先,对左右导向件进行检查,使空容器可以顺利通过。再次,定期对复合滤棒成型设备进行检修维护,及时解决发现的问题,确保导向件完整性,更换损耗严重或无法继续使用的导向件,使设备时刻维持正常工作状态。

(二)推入装置极限位置过长解决策略

首先,测试推进装置,结合实际情况进行优化。通过调整推送速率及作用力,使空容器在规定时间内传递至指定位置。同时,测定推入装置极限位置,校准推送距离,确保满足设备运行要求。其次,做好设备养护工作同样重要。加强观察,及时发现推入装置抓手是否存在松动等设备问题,通过科学合理的检修使设备恢复至正常工作状态,以免因设备老化严重引起传递问题。

(三)调整推入装置位置

为解决推入装置过高引发的问题,维持空容器稳定运行,需要采取如下措施:第一,根据实际生产需求重新调整推入装置位置,使装置高度契合空容器尺寸;第二,对推入装置进行优化,完善推动结构,优化动力输送系统,保证推送过程稳定性。

(四)纸盒褶皱长度过长解决策略

首先,加强纸盒运输过程的质量控制,需要关注纸盒在运输过程中是否出现碰撞,降低褶皱出现概率。其次,生产阶段,加强对纸盒的保护,合理调整空容器的尺寸,控制好推入装置设备对纸盒施加的作用力,尽量避免纸盒出现形变。

(五)不同空容器尺寸变化量过大解决策略

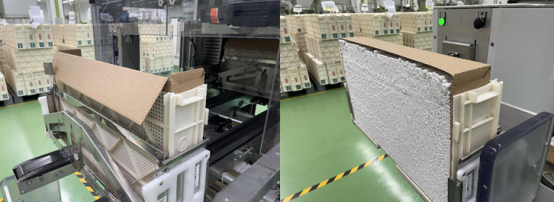

为解决两种空容器尺寸差异过大带来的影响,必须从根源将问题解决。经观察研究发现,A、B两种空容器功能结构上的差异并不会对推入造成影响,空容器的侧面宽和高尺寸一致,B型空容器长度尺寸相对于A型要小,因此在切换不同的装盘方式时,调整空容器推入装置抓手既耗时长,又大概率会出现需要反复精密调整的情况。而纸盒的尺寸经过测试,是能够刚好放入到塑料盘中,为了解决切换装盘方式后,因空容器尺寸不一致而引起的推入装置抓手调整,可以将AB两种空容器的功能合二为一。

通过改造现有的塑料盘,使其成为纸盒的中介容器,再装入A型空容器中,A型空容器加装纸盒翻盖固定装置,使得切换装盘方式时,无需更换空容器,最终无需对推入装置抓手进行调整,减少调校时间。

图 1 A型空容器及塑料盘改造效果图

结论:总而言之,结合上述分析内容可以看出。空容器传递不到位对复合滤棒成型设备影响突出,尽管上述措施在实践中取得了一些成果。但是,这一问题难以被永久清除,必须随生产不断探讨改进。伴随工业发展,复合滤棒成型设备面临的形势愈发严峻。因此生产单位要始终保持对问题的敏感,持续优化改进设备,并通过培训提高检修维护水平。

参考文献

[1]李淑梅,沙利波,包永源,等.二元复合滤棒压降稳定性的影响量研究[J].价值工程,2023,42(24):156-158.