贵州航天电器股份有限公司

摘要:射频连接器的内导体是射频连接器的三大关键件之一,每年生产量500万件以上,对自动化生产供料系统尤其关键,主要由内导体形状和重心决定;导致内导体在供料器中存在互插、卡料、接料与送料接口处堵料、料道易变形等问题,随着设备的长期稳定运行,上述问题日渐突出,设备整体稼动率逐渐下降。笔者通过对直线振动送料器的重新设计彻底解决了上述问题,大幅提高了设备的稼动率。

主题词:全自动设备 内导体 直线振动送料器

1 引言

全自动设备的自动供料通常都依赖于自动送料机构,电子元器件行业的全自动设备主要采用振动盘送料器来实现自动供料,其稼动率常常取决于振动盘送料器。内导体振动盘送料器由圆盘供料器和直线供料器组成,造成送料不畅主要由直线供料器造成,从厂家购置后存在互插的内导体流入下道工序导致卡料、接料与送料接口处卡料、料道易变形等问题,随着设备的长期运行,上述问题日渐突出,设备整体稼动率逐渐下降。

2 设备简介及问题

2.1 某射频的内导体全自动收口机简介

![]()

图1 某射频的内导体全自动收口机

某射频的内导体全自动收口机是一台全自动设备,整体架构如图1所示,主要由振动盘送料器、错料工站、收口工站和卸料工站组成,工站之间由抓料模块传递内导体。

2.2 某射频内导体振动盘送料器

图2 某射频的内导体振动盘送料器

如图2所示某射频的内导体振动盘送料器由一个圆形振动盘送料器和直线振动盘送料器组成。圆形振动盘送料器负责将内导体排列,剔除互插的内导体;直线振动盘送料器负责将内导体送至错料工站。

2.2.1 圆形振动盘送料器(以下简称圆振)

图3 未收口的内导体

如图3所示为未收口的内导体,由于开槽宽度大于簧片厚度,导致其在圆振内长时间运动后容易互相插在一起。经常会有两个内导体互插的情况,同时也有2个以上的内导体互插的情况出现。

|

|

|

图4 互插的内导体 | ||

由于直振只能输送没有互插的内导体,所以圆振必须具备剔除2个及其以上互插的内导体。

图5 圆振

圆振上通过筛选重心的方法理论上可以有效剔除2个以上互插的内导体,其筛选位置如图5所示。起筛选主要作用的是图中的那个挡片,采用焊接的方法将其固定在圆振上,设备刚刚使用的阶段,该挡片基本能够剔除2个以上互插的内导体,但是随着挡片的磨损,常常有2个互插的内导体漏过去。同时单个未互插的内导体在通过筛选位置后到直振直线送料料道前,在一前一后相反的内导体之间,仍然有一定的概率会相互插入的情况出现。互插的内导体在通过直振进入错料工站的时候,会造成错料工站卡料,内导体损坏的情况。振动盘厂家在交付振动盘后一直未能彻底解决互插内导体流入直振直线送料器的料道问题。

2.2.2 直线振动盘送料器(以下简称直振)

![]()

图6 直振

直振分为接料和送料两个部分,接料部分主要负责接住圆振送出的内导体,送料部分负责将内导体送往错料工站。

收口模具要求内导体的簧片部分垂直朝下,这就要求直振出料的内导体处于垂直方向。由于圆振出料只能使内导体处于水平状态,所以直振就需要将内导体所处的状态从水平方向变成垂直方向,故直线料道需要设计垂直翻转的功能。翻转需要借助接料部分两边的料道形成的间隙。而圆振送出来内导体在碰到直振料道后运动轨迹不受控制,需要对其加以引导,使其保持在料道间隙上。这就要求直振具备导向的功能。

由于内导体在直振上运动时速度不一,当内导体没有及时进入送料部分的料道时,容易在接口处形成聚集而挤出料道间的间隙时会导致内导体堵在接口处的情况造成卡料。原设计并没有针对该情况设计分流的功能。

内导体有的时候不能及时翻转,未翻转的内导体不能进入送料部分的料道,就要求接口部分具备将未翻转的内导体过滤掉的功能。

原设计的送料料道使用0.4mm厚的不锈钢薄片作为料道的材料,由于厚度过薄,导致料道容易变形,尤其是在锁紧固定螺钉时,由于螺钉锁紧力导致不锈钢薄片变形,使得料道左右两边的薄片高度不一致,容易导致内导体在料道内过度倾斜,当薄片见的开口间隙接近内导体最大外径时,内导体很容易卡在送料部分的料道上。

鉴于振动盘厂家无法长期在现场深入了解情况,问题始终无法解决。笔者在深入现场分析后决定自己设计加工直线振动盘,以解决长期以来存在的问题。

3 直振设计

3.1 设计规划

根据前面的分析,确定了新设计的直振应该具备导向、分流、翻转、过滤及输送5个功能。

图7 直振功能顺序图

按内导体传送顺序得到图7所示的直振功能顺序图,依据该图设计了图8所示的新直振。

![]()

![]()

![]()

![]()

图8 新设计的直振

图8中①处为导向功能区,较原设计扩大了接料的空间,有利于内导体从圆振进入直振;图中②处为分流功能区,可以将未能及时进入料道间隙的内导体剔除出料道;图中③处为翻转及过滤功能区,用于内导体翻转及剔除互插的内导体;图中④处为输送功能区,用于将翻转后的内导体送到错料工站,其内配有满料停止用光纤。

3.2 设计验证

由于内导体尺寸偏小,新直振料道各尺寸的精确计算直接影响内导体在直振上运动状态的稳定性,需要对各设计尺寸进行精确验证。

3.2.1接料料道宽度设计验证

接料料道是用于提供一段距离给内导体从水平状态翻转到垂直状态。在这个过程中,既要保证内导体在料道内不掉落,不卡料,同时还要提供足够宽敞的空间用于翻转。

接料料道宽度设计尺寸为![]() mm,对其进行设计验证:

mm,对其进行设计验证:

3.2.1.1 接料料道防内导体掉落设计极限尺寸计算

对以下尺寸取极限值:

①锥角的大圆直径1.15mm的最小值1.12mm;

②簧片外径0.95mm的最小值0.925mm;

③接料料道厚度2.2mm的最小值2.15mm;

④接料料道宽度1mm的最大值1.05mm。

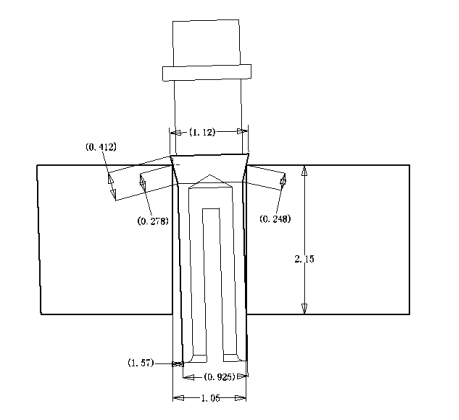

如图9得到内导体在接料料道内的最大倾斜角度1.57°,内导体锥角投影边总长度0.412mm,支撑点位于以锥角小圆为基准点的0.248~0.278mm范围内,距离锥角大圆还有0.134mm的余量,可以保证内导体不掉落。

图9

3.2.1.2 接料料道防内导体卡料设计极限尺寸计算

对以下尺寸取极限值:

①锥角的大圆直径1.15mm的最大值1.18mm;

②簧片外径0.95mm的最大值0.95mm;

③接料料道厚度2.2mm的最小值2.15mm;

④接料料道宽度1mm的最小值1mm。

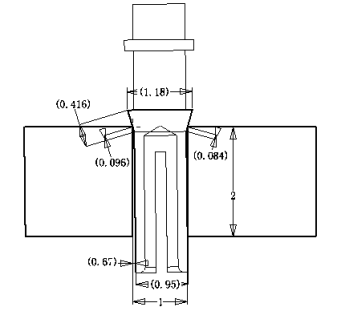

如图10得到内导体锥角投影边总长度0.416mm,支撑点位于以锥角小圆为基准点的0.084~0.096mm范围内,距离锥角小圆还有0.084mm的余量,同时有0.05mm的摆动空间可以保证内导体不卡料。

图10

3.2.2 接料料道挡边间距设计验证

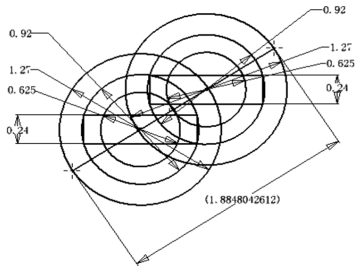

接料料道挡边间距设计要防止同时两个内导体并排通过,同时考虑让开互插的内导体。互插的内导体尺寸决定了接料料道需要保持的宽度。

|

|

图11 互插的内导体 | |

图12

对以下尺寸取极限值:

①插孔直径1.27 mm尺寸的最大值1.27 mm

②底孔直径0.6 mm尺寸最大值0.625 mm

③簧片外径0.95 mm尺寸最小值0.92 mm

④开槽宽度0.2 mm最大值0.24 mm

模拟交叉状态得到两者最大尺寸:1.88mm。

图13 并排的内导体

对以下尺寸取极限值:

①插孔直径1.27 mm尺寸的最小值1.23 mm

②簧片外径0.95 mm尺寸最小值尺寸的最小值0.92 mm

新设计的尺寸为2mm,大于互插内导体的最大尺寸,同时小于两个内导体并排通过的最小尺寸2.15mm。

3.2.3 接口高度

接口高度决定了能否顺利过滤未能翻转的内导体和互插的内导体,同时保证正常的内导体能够顺利搭住送料料道。

新设计取接口高度为1.2mm。如图14所示,在该设计尺寸下,翻转后的内导体可以进入送料器料道,同时如图15所示,可以同时过滤掉未翻转的内导体。

同时将接料料道延伸至送料料道下方10mm,使得互插的内导体无法被翻转起来,也就不会进入送料料道上。互插内导体流入下道工序的问题得以解决。

![]()

图14 翻转后的内导体进入送料料道

图15 未翻转的内导体被过滤掉

图16 改进后的振动盘互插的内导体顺利通过接口

3.2.4 料道改进

为防止螺钉锁紧变形,将螺钉锁紧部分的料道厚度加厚到5mm,使料道0.4mm厚度的部分从原来宽11.5mm减少到1.5mm,同时将原来的材质由不锈钢改用热处理后的冷作模工具钢Cr12,其硬度可以达到HRC58-62,增强其耐磨性。料道改进前后如图17所示。

|

|

|

|

改进前 | 改进后 |

图17 改进前后送料料道结构对比 | |

3.2.5 重量验证

图18 LM0-21型抖体

直振采用的是LM0-21型抖体,其底盘净重为1.5kg,最大负载为0.8kg。故需对新设计的直振料道进行重量上的验证计算,以免超过负荷极限。

序号 | 名称 | 重量(g) |

1 | 直振支架 | 518.91 |

2 | 直振左料道 | 76.87 |

3 | 直振右料道 | 70.67 |

4 | 左接料块 | 8.51 |

5 | 右接料块 | 13.64 |

6 | 右挡板 | 12.13 |

7 | 左挡板 | 3.55 |

8 | 光纤安装板 | 13.53 |

9 | 螺钉等紧固件 | 40 |

10 | 满料时的内导体 | 2.4 |

合计 | 760.21 | |

由上表可以得到所设计的直振料道重量大约为760g左右,小于抖体的负载极限,满足抖体的技术要求。

3.2.6 频率验证

振动盘送料利用的是料道与抖体产生振动来产生位移量,LM0-21型抖体是一款电磁驱动的振动体,使用控制器提供脉冲电流进行驱动,其要求脉冲频率在60Hz以上。料道与抖体结合成的振动部分存在多个固有频率,通过仿真得到前5阶的频率见下表:

图19

阶数 | 频率(赫兹) |

1 | 19.176 |

2 | 21.482 |

3 | 38.985 |

4 | 50.225 |

5 | 79.476 |

改进前的直振的工作频率为74.8Hz,改进后的实际工作频率为72.9Hz。 仿真得到的第5阶频率与实际工作频率基本接近,说明设计上可以满足工作频率大于60Hz的要求。

4 结论

通过一系列的优化设计改进,新的某射频内导体直线振动送料器解决了原设计存在的卡料、接料与送料接口处卡料、料道易变形等问题,设备整体的稼动率得到了大幅提升。

参考文献:

[1] 械设计手册,2008,化学工业出版社