(1.中煤科工集团沈阳研究院有限公司,抚顺 113122)

(2.沈阳煤炭科学研究所有限公司,沈阳 110011)

摘要:煤矿企业必须高度重视井下机电设备的能耗问题,并采取相应的措施将能耗降到最低,实现机电设备节能的目标,这样有利于实现煤矿企业经济效益最大化,进而促进煤矿企业可持续发展。从合理选择煤矿井下机电设备入手进行了分析,并从加强日常维护及检修、提升机电设备功率因数、缩短低压供电距离等方面详细阐述了煤矿井下机电设备的节能策略,以期有效降低煤矿井下机电设备的能耗。

关键词:煤矿;机电设备;节能;应用

引言

煤矿井下机电设备各式各样,而且运行时间较长,在运转过程中需要消耗大量的能量。目前,如何采取有效措施降低煤矿井下机电设备的能耗,是中国煤矿企业需要重点关注的问题。因此,需要从各个角度对井下机电设备实施全方面的节能管理,解决机电设备能耗较大的问题,实现机电设备的节能,进而有效提升煤矿企业的经济效益。需要注意的是,对井下机电设备进行节能管理时,不能为了降低设备的能耗而减少其电力,否则会导致设备因电力不足而无法正常运行,也不能使用功率较大的机电设备来加快生产进度[1]。

1煤矿井下掘进机电设备的使用现状

在煤矿开采的过程中,通过合理使用井下掘进机电设备,并做好相应的维护工作,不仅能够提高井下作业工作效率,更好地保障煤矿开采质量,也能够增加设备的使用年限。长期以来,在煤矿开采中,井下掘进设备都是不可或缺的关键设备,得到了较为广泛的应用。但在长期的使用过程中也逐渐暴露出一些问题,如由于操作不当,导致机电设备不能正常使用,或者由于企业管理模式存在问题,导致设备不能正常发挥其作用。为了保障煤炭开采质量,相应煤炭企业也在积极进行革新,优化其内部管理体制,并对相关政策进行调整。但由于诸多因素的影响,导致相关政策不能有效落实,相应技术优化方案不能真正实施,导致技术管理难以有效提升,影响了煤炭行业的发展。相较于国外的机电设备技术性能,国内还与其存在一定差距,需要进一步优化改进技术[2]。

2煤矿井下掘进机电设备节能策略

2.1合理运用变频技术

变频技术主要通过使用变频器来管控电频率。变频器设备的机构具有较强的复杂性,主要包含电源板和控制面板等部分。在没有使用变频技术之前,掘进设备的电流频率是不能改变的,相应设备只能维持恒定的运行状态,造成较大的能量消耗。而通过变频技术的使用,可以合理对掘进设备的运行状况进行调节,实现节能减排的作用。变频技术的运用主要有以下优势:通过智能化功率模块的应用,更好实现功率变频;通过优化管控模式,拓展运用范围;通过优化管控系统,建成专用集成电路;能够识别编程参数和速度调节,功能具有一定的综合性。在此基础上,根据实际需求,合理运用变频技术,实现高效节能[3]。

2.2加强设备使用管理

在煤矿开采井下掘进中,使用的机电设备比较多,以乳化液泵为例。在实际进行开采的过程中,主要利用该设备对岩石进行处理,以免影响掘进工作的进行。乳化液虽然可以为掘进工作带来便利,但同时也具有一定的风险,其属于一种化学品。为了达到理想的使用效果,一些企业对液泵的使用带有盲目性,没有采取有效的控制措施,导致电能消耗严重。因此,对于煤矿企业来说,应根据实际情况,针对该设备的使用,制定相应的流程,降低能源消耗。如对液泵进行调整,将其换位变频器供液控制,有效控制液管网的流量,保障电量供需均衡,降低能量消耗。同时,也可以使用电气自动化技术,以控制设备运行效率,提高设备的运行状态,具有显著的节能性。如在煤矿开采中,使用自动化采掘设备,提高开采效果。此外,还能降低能源消耗,节能效果比较理想[4]。

2.3采煤机的节能改造

在煤矿的采掘过程中,采煤机扮演着至关重要的角色。为了实现能源的高效利用,变频技术已被用于切割装置、装载系统和行走装置等多个领域。针对不同的工作面,需要根据切割装置的不同分配相应的功率,以确保其正常运行。当工作面较大时,运用最大功率进行切割采煤,可快速将位于该区域下的煤矿资源输送至装载系统内,实现高效的资源利用。当工作面较小时,则需要根据实际情况来确定最佳的电动机转速,以避免电能浪费。因此,针对不同的工作面选择合适的工作模式以及参数配置,对整体工作效率有显著的提升效果。变频技术在装载系统中的应用,可以通过智能调整运行功率,以适应不同的采煤量,实现装载速度和采煤速度的完美配合,达到高效节能。就行走装置而言,由于采煤和行走时所受到的牵引力存在差异,需要进行相应的调整,以最大限度控制电能的消耗,从而保证拥有充足的牵引力[5]。

2.4设备保养与维修技术

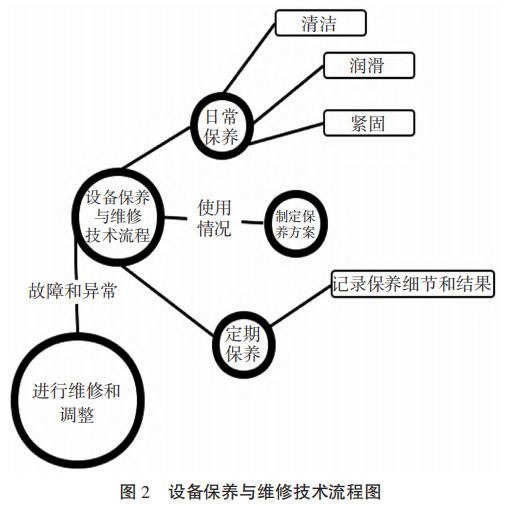

采用正确的保养与维修技术对设备的可靠性和寿命具有重要影响。在保养方面,应定期清洁设备、润滑摩擦表面、紧固连接件,并进行必要的调整和校准,以确保设备的正常运行和性能保持。建立设备故障报修和维修记录系统,及时发现并解决设备故障问题,进行正确的维修工作。保养与维修的操作应根据设备制造商的建议和技术规范进行,可由熟练的维修人员来完成简单的维修任务,复杂的维修需要专业技术的支持。通过采用正确的保养与维修技术,可有效提高设备的可靠性和寿命,减少停机时间和生产损失。另外,还应制定维修计划和周期,定期对设备进行全面检查和保养,及时发现和修复潜在问题,确保设备的稳定运行。图2所示为设备保养与维修技术流程图。

结束语

在实际工作中,煤矿企业要不断增强管理人员及技术人员的环保意识,将节能环保渗透到煤矿开采工作的各个环节。同时可通过采取加强机电设备的日常维护及检修、尽可能地缩短低压供电距离、提高设备的功率因数等措施,进一步实现机电设备的节能减排。另外,可在煤矿井下机电设备中应用现代化技术,如电气自动化技术和变频技术等。

参考文献

[1]煤矿通风安全管理及事故防范措施分析[J]. 周志翔.煤矿安全,2021(07)

[2]探索加强煤矿安全管理的有效路径.梁刚刚.煤矿安全,2022

[3]大数据在煤矿安全领域的应用.李璐.煤矿安全,2022

[4]基于风险管控的煤矿安全综合防控体系建设研究.王玺淦.煤矿安全,2022

[5]煤矿通风安全管理及通风事故的防范措施探究[J]. 宋敏.煤矿安全2017(13)

[6]刁怀斌.煤矿生产技术管理与煤矿安全生产研究[J].当代化工研究,2023(17):191-193.