中车长春轨道客车股份有限公司 吉林长春 130062

司机室结构简介

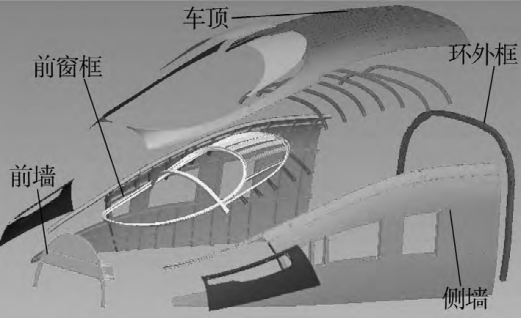

高速动车组司机室采用铝合金材料,以空间曲梁为骨架、以带筋曲面壁板为蒙皮的流线型焊接结构,总长8540mm。司机室为典型的流线型外形,以实现列车更高速运行时减阻的目标,是典型的高技术产品,如图所示。

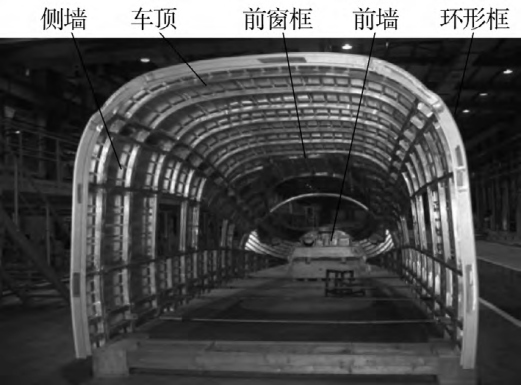

高速动车组司机室涉及250多种物料,其中二维部件型材50多种,三维弯曲部件200余类,组焊成三维空间结构的前窗框、左右侧墙、曲面车顶,以及二维前墙和环形框,各部件再组焊成三维空间结构的铝合金司机室。复杂的三维曲面、流线型外形

以及高强度要求对司机室焊接技术要求非常高,流线型司机室的焊接工艺难度可与飞机机头的焊接工艺难度相提并论。

司机室焊接技术

焊接方法

高速动车组司机室采用的焊接方法为熔化极惰性气体保护焊(131MIG-t)和钨极惰性气体保护焊(141TIG-m)。司机室侧墙骨架与侧墙蒙皮和司机室在组成过程中,车顶弯梁与车顶蒙皮采用TIG焊接,前墙、前窗框、环形框、侧墙骨架及司机室组成等采用MIG焊接。

焊接技术难点与工艺措施

针对高速动车组司机室组成及部件的焊接难点,提出合理有效的焊接工艺措施,保证了司机室焊接质量和三维外轮廓尺寸。

前墙中厚板焊接

司机室前墙是列车最前面的承载部件,承受空气动力学载荷,前墙的焊接质量对列车安全有着重要意义。前墙由15mm铝合金中厚板与碰撞梁组成的15V焊缝长度2100mm,焊缝质量等级CPC1,焊缝检测等级CT2,采用射线检测(RT)。采用多层多道焊接,焊后变形大、调修困难,射线检测时发现焊缝局部存在链状气孔或密集气孔缺陷。

前墙为铝合金中厚板多层多道焊接,热输入过大是导致焊接变形的原因。气孔是铝合金焊接中最容易产生的缺陷,焊前清理、预热不合理及焊枪角度偏差等是产生气孔的主要原因。

为了控制司机室前墙焊接变形,在焊缝背部预制10mm反变形,每道焊缝均从中间往两边分段退焊使焊接应力均匀释放。优化焊接顺序:采用先正装打底、填充一道后,反面清根PT封底焊,再进行正面填充和盖面焊接。严格控制焊接热输入和焊缝层间温度,根据EN1011-1标准,优化前的焊接工艺参数计算焊接热输入Q

(单位:kJ/mm)

Q=45.83

优化后的焊接工艺参数计算焊接热输入Q(1单位:kJ/mm)

Q1=43.57 (2)

Q1比焊接工艺参数优化前的Q减少ΔQ

ΔQ=Q-Q1=45.83-43.57=2.26 (3)

式中 K为由于焊接热损耗给定的焊接有效热输入因数,MIG焊接取0.8。

采用优化后的焊接工艺,焊接热输入减少了

2.26kJ/mm,有效控制了司机室前墙焊接变形。

为了控制前墙焊接气孔,焊前严格清理层道间的氧化膜及飞溅,预留4mm焊接间隙保证焊缝根部完全处于气体保护范围内。采用不锈钢垫板,预热时将垫板烤干且使碰撞梁均匀受热。焊接时,调整焊枪角度略偏向碰撞梁侧,保证焊接时焊缝金属处于气体保护范围内。通过以上措施,有效解决了司机室前墙焊接变形和气孔问题.

三维曲面车顶焊接

首个高速动车组司机室焊接后,曲面车顶焊接变形较大,局部出现波浪变形,调修工作量非常大。司机室曲面车顶蒙皮焊缝长度大于4m,设计为4V焊缝,采用两层两道焊接,焊缝填充量大、热输入大是焊接变形产生的根本原因。该结构无法改变,只能通过焊接工艺控制焊接变形。

为了控制司机室三维曲面车顶的外轮廓度尺寸,优化焊接工艺,调整焊接顺序即采用斜三角矩阵顺序。焊前坡口间隙小于等于3mm,段焊点固。以司机室中心为基准将焊缝分成2组对称长焊缝,每条长焊缝分为3小段,每组3条长焊缝按照图中顺序号1~9由两名焊工同时按斜三角矩阵施焊,先打底焊接10、11号焊缝,段焊后预留到后道工序焊接。所有打底焊缝焊接后,在室温下自然冷却,再按照打底焊接顺序和方法依次盖面焊接。采用斜三角矩阵焊接顺序,各焊缝交错、分段焊接,减少了焊接热输入,使焊接热量均匀地分散开,大大降低了蒙皮板之间的拘束力,将焊接变形控制在最小范围内。采用斜三角矩阵焊接顺序,有效解决了司机室三维曲面车顶波浪变形的问题,保证了焊接质量。

司机室前部焊接

在司机室前部,前墙与侧墙蒙皮连接焊缝是司机室的重要焊缝,在列车运行时受到巨大的空气阻力,对焊接质量要求非常高。前墙与侧墙蒙皮连接处内侧为a3角焊缝,焊接位置从立焊(PF)到仰焊(PE),再变换成横焊(PC),外侧为4V焊缝,焊接难度高。由于板厚差异较大(前墙15mm,侧墙蒙皮板4mm),且焊缝位置特殊,导致焊接时出现焊缝根部熔合不良、焊缝外观成形不好等问题。

为保证焊接质量,对前墙15mm板预热约100℃;焊枪角度略偏向前墙侧保证焊缝根部熔透;采用短弧焊接,依靠电弧吹力和表面张力使熔滴顺利过渡到熔池中,保证焊缝根部熔合;克服立焊(PF)到仰焊

(PE)位置转换,调整合适的焊枪角度,保证焊缝熔合质量;采用左右手对称焊接,一次性焊完整道焊缝,尽量不留接头,以减少焊接缺陷。采用此方法焊接,焊缝外侧清根简便,PT一次合格,既保证了焊接质量又提高了生产效率,也减少蒙皮板的焊接变形。

筋构成T型接头a2焊缝,焊缝长25mm,TIG焊接。由于板厚差异、焊枪角度不合理和焊缝长度较短等原因,在收弧处焊接热量高度集中,很容易导致收弧处的背部形成焊瘤,甚至焊瘤会产生缩孔或裂纹缺陷。加强筋与蒙皮板间距离小,空间位置狭窄,打磨操作困难,容易打磨过量。

司机室侧墙与前窗框的加强梁为8HV焊缝,由于车顶蒙皮板三维曲面特征,需将蒙皮板焊接后才能装配焊接加强梁。列车运行时,空气阻力通过前窗玻璃传递给前窗框,再通过加强梁向其他部位扩散,加强梁的焊接质量对司机室结构强度有重要影响。加强梁在司机室总成采用MIG仰焊。由于HV焊缝坡口角度和MIG仰焊的特点,容易出现焊缝根部熔合不良等问题。

TIG仰焊时焊接热输入量大才能保证焊透,但在薄板加强筋上焊缝收弧端容易产生缺陷。焊接时,将焊枪略偏向车顶梁,减少加强筋上的焊接热输入,保证焊透时提高焊接速度,用收弧电流填满弧坑,既可防止薄板背部产生焊瘤,又有效避免收弧处产生缩孔、裂纹缺陷。通过以上措施有效防止车顶蒙皮a2角焊缝TIG仰焊处背部焊瘤问题,同时避免了打磨过量缺陷,保证了TIG仰焊焊接质量。

为了保证加强梁8HV焊缝MIG仰焊焊接质量,提高装配质量,保证焊接坡口与垫板密贴无间隙,严格按工艺文件规定的参数焊接,打底时快速焊接。用起始电流引弧,将电弧迅速指向坡口将焊缝根部熔透,然后将钝边全部熔化,保证焊缝起始端充分焊透,整道焊缝保持在全熔透状态,将电弧移至收弧板上,保证焊缝末端焊接质量。

参考文献: [1] 闫颖,方卫宁.高速列车头部外型设计的探讨[R]. 2006 年 工业设计国际会议,2006. [2] 杨柏,许良红,彭云,等.高强铝合金的 MIG 焊焊接工艺[J]. 焊接技术,2008,37(4):30-33. [3] EN 1011-1:2009 焊接—金属材料焊接用推荐规程—第 一部分:弧焊用一般指南[S].2009.